Das Thema Instandhaltung ist sehr komplex: Ad-hoc Reparaturen müssen möglichst schnell durchgeführt werden, Termine müssen organisiert werden, Verträge werden verwaltet, Absprachen mit Fremdfirmen haben zu erfolgen, die Kommunikation verschiedener Bereiche untereinander muss sichergestellt werden, das Lager und Ersatzteile müssen verwaltet werden und dabei sollten die Zeiten für Produktionsstillstände möglichst geringgehalten werden.

Eine gute Organisation ist dabei das A und O. Selbst vermeintlich einfache Dinge werden dabei komplex.

Wenn beispielsweise ein Produktionsmitarbeiter den Instandhalter wegen eines Problems direkt anruft und dieser sich „mal eben schnell“ darum kümmert, dann geht das nicht nur am Instandhaltungsplaner vorbei, sondern sorgt auch für eine fehlende Dokumentation und wenig effizientes Arbeiten auf Seiten der Instandhaltung. Und trotzdem gehören solche Abläufe in vielen Unternehmen noch immer zum Alltag.

IT als Prozessunterstützung

Eine mögliche Lösung für dieses Problem ist eine IT-Unterstützung der Instandhaltungsprozesse. Die Einstiegshürde ist hierfür jedoch oftmals hoch.

Viele Systeme sind zu komplex und zu teuer. Hinzu kommt, dass Instandhaltung oft als reiner Kostenfaktor angesehen wird – die Gewinne durch höhere Anlagenverfügbarkeit, Prozessstabilität, Transparenz und Effizienz werden oft vernachlässigt, weil sie nicht immer klar bezifferbar sind.

Sich auf das Wesentliche konzentrieren

Bevor die Instandhaltung digitalisiert wird, sollten Unternehmen die bestehenden Prozesse prüfen.

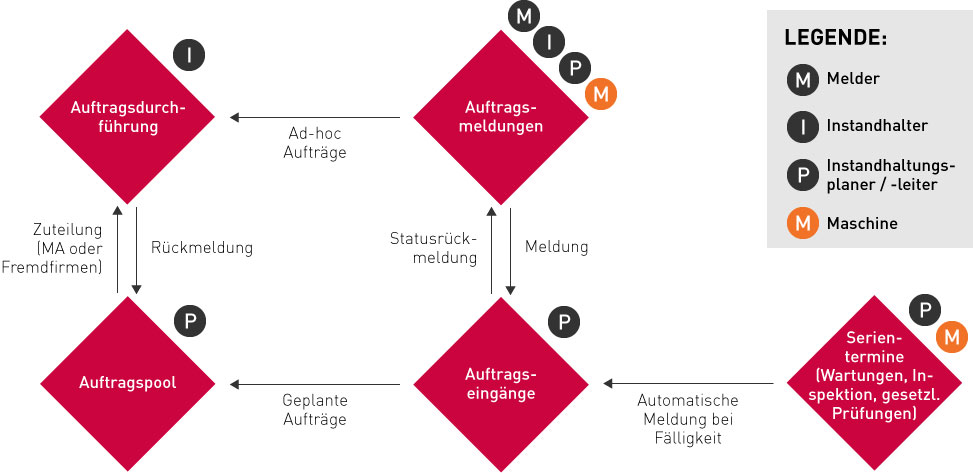

Dabei steht der Kernprozess „melden – planen – erledigen – dokumentieren“ im Mittelpunkt. Die Konzentration auf diese wesentlichen Tätigkeiten reduziert zunächst die Komplexität während der Einführung. Software sollte dabei auch einen funktionierenden Prozess nicht komplizierter machen, sondern ihn verankern und optimieren.

Ein klar strukturierter, funktionierender Kernprozess ist immer die Grundlage eines erfolgreichen Projektes. Andere Themen, wie z.B. Analysen, Lagerverwaltung oder Schichtplanung, ergänzen das System des Instandhaltungsmanagements. Damit entsteht eine ganzheitliche Lösung, die weitere Potenziale erschließt.

Diese Reduzierung auf das Wesentliche hilft auch alle beteiligten Mitarbeiter mitzunehmen. Die Vorteile dieses Vorgehens liegen auf der Hand: Es wird nicht alles mit einem Mal „umgekrempelt“ und Mitarbeiter werden nicht überfordert. Durch das Eliminieren von unnötigen Tätigkeiten und das Vereinfachen von Abläufen ergibt sich für die Mitarbeiter auch ein direkter Mehrwehrt.

Digitalisierung der Instandhaltung: Software als Wegbereiter

Ist ein funktionierender Prozess etabliert, entsteht mit der richtigen Software die Datenbasis für Transparenz, Effizienz und damit Kostenersparnis. Aufbauend darauf können andere Bereiche sinnvoll integriert und Systeme wie das unternehmensinterne MES oder ein ERP-System angebunden werden. Damit ist auch die Grundlage für komplexe Analysen und moderne Verfahren einer vorausschauenden Instandhaltung gelegt. So unterstützt IT Prozesse optimal.

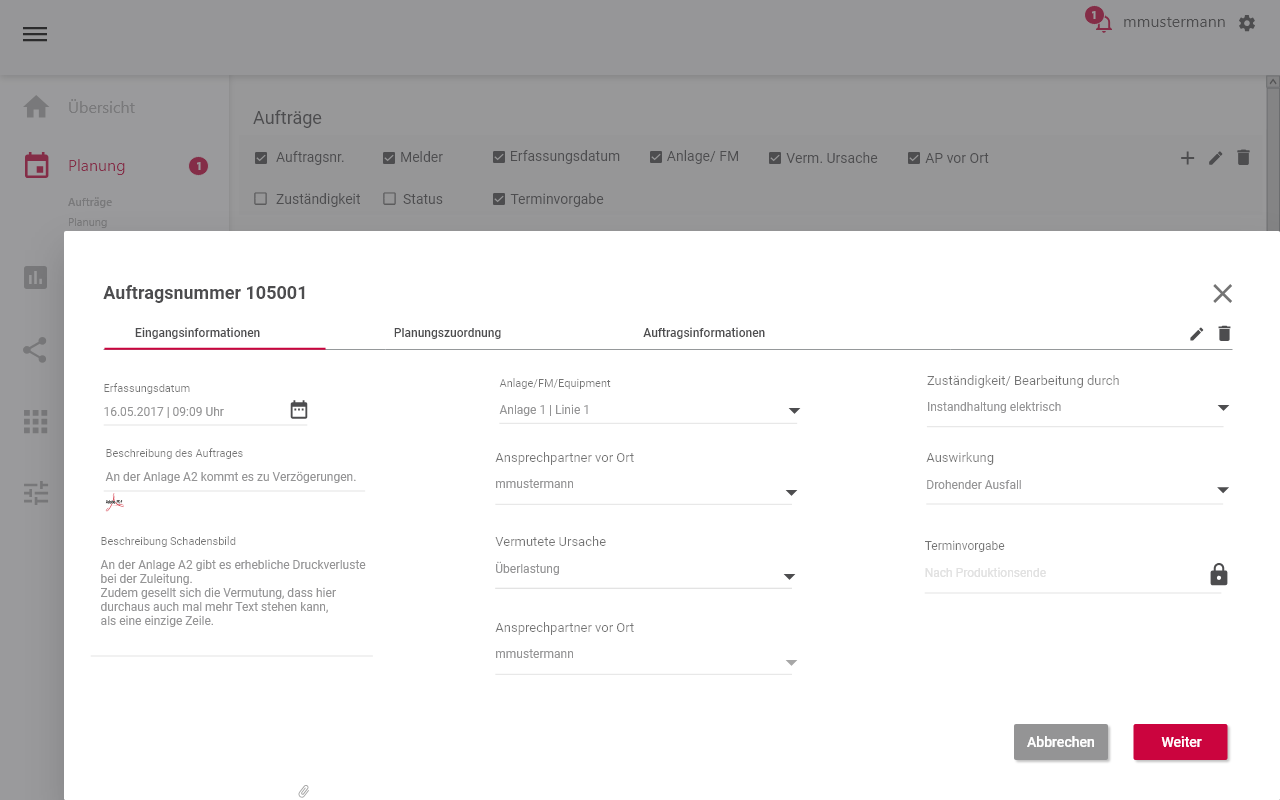

Sehen wir uns einmal an, wie diese Prozessunterstützung in der Instandhaltung aussehen kann. Unsere Instandhaltungssoftware imaso® maintenance dient uns dabei als Beispiel zur Veranschaulichung.

Mit unserem neuen System wollen wir Unternehmen gezielt dabei helfen, die Prozesse der Instandhaltung zu unterstützen und zu vereinfachen. Die Software wurde deshalb so gestaltet, dass die Abläufe des Kernprozesses „melden – planen – durchführen – dokumentieren“ so einfach wie möglich sind.

Schritt 1: Aufträge melden

Lassen Sie uns einen Blick auf den Prozess des Meldens werfen.

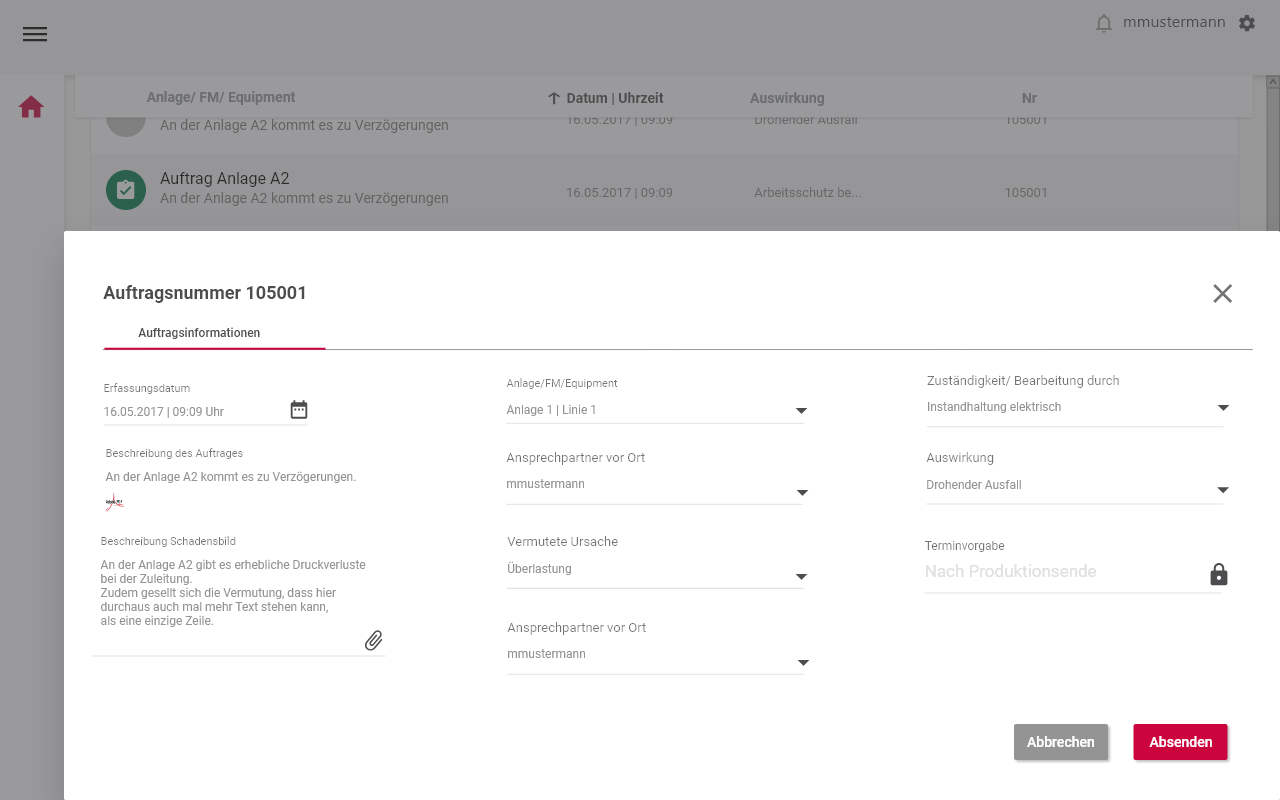

Alle wichtigen Informationen werden in einer übersichtlichen Maske eingetragen und automatisch an den Instandhaltungsplaner übertragen. Einen Auftrag kann theoretisch jeder Mitarbeiter im Unternehmen melden. Umso wichtiger ist es, dass auch jeder Mitarbeiter mit dem System umgehen kann. Und dass dieses immer verfügbar ist.Bei unserem System handelt es sich deshalb um eine mobiloptimierte Webapplikation, die von jedem Gerät aus genutzt werden kann.

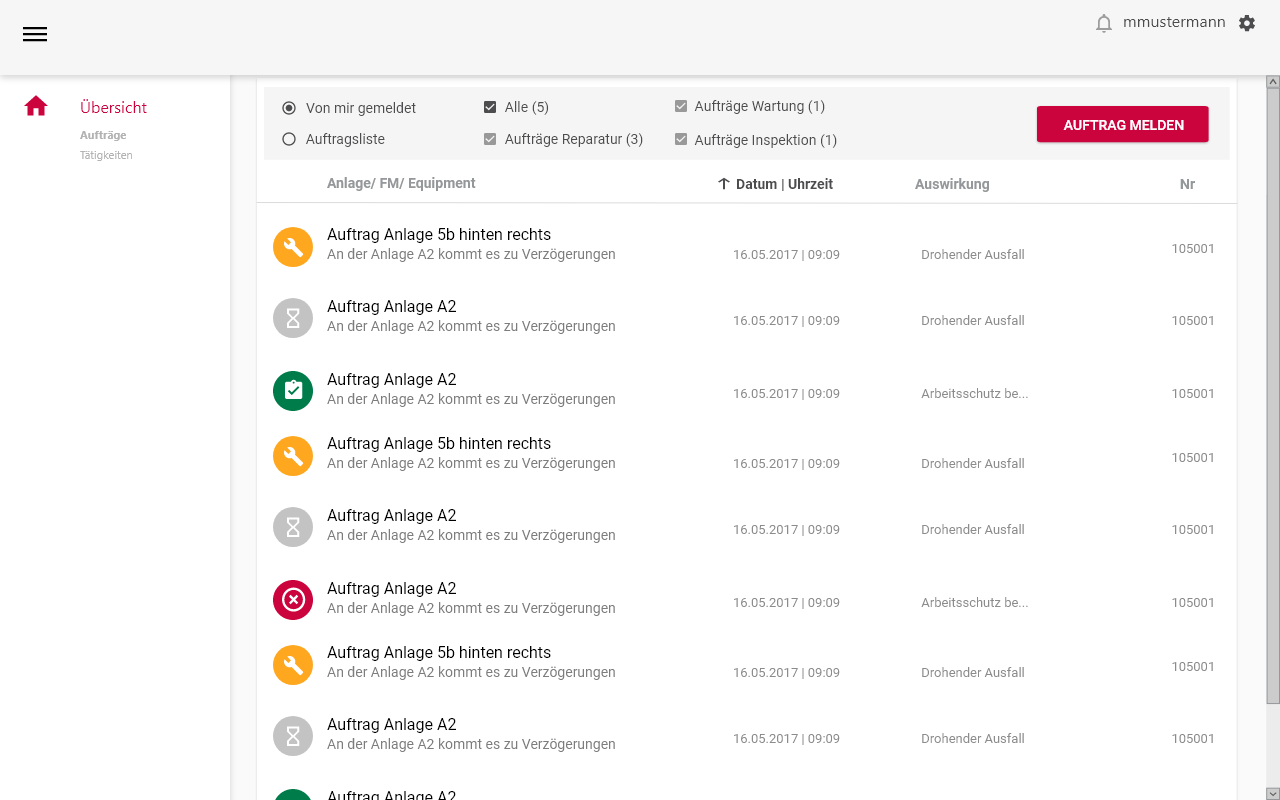

Alle anstehenden Reparaturen, Wartungen und Instandhaltungen landen dann in einer übersichtlichen Liste. Anhand der farblichen Icons kann man auf einen Blick erkennen, ob der Auftrag noch offen (grau), gerade in Bearbeitung ist (gelb) oder schon durchgeführt wurde (grün).

Man sieht anhand der roten Statusmeldung auch, wenn ein Auftrag überfällig ist, also schon längst hätte bearbeitet werden sollen – aber noch nicht wurde.

Gehen wir nun weiter zur Planung.

Schritt 2: Aufträge planen

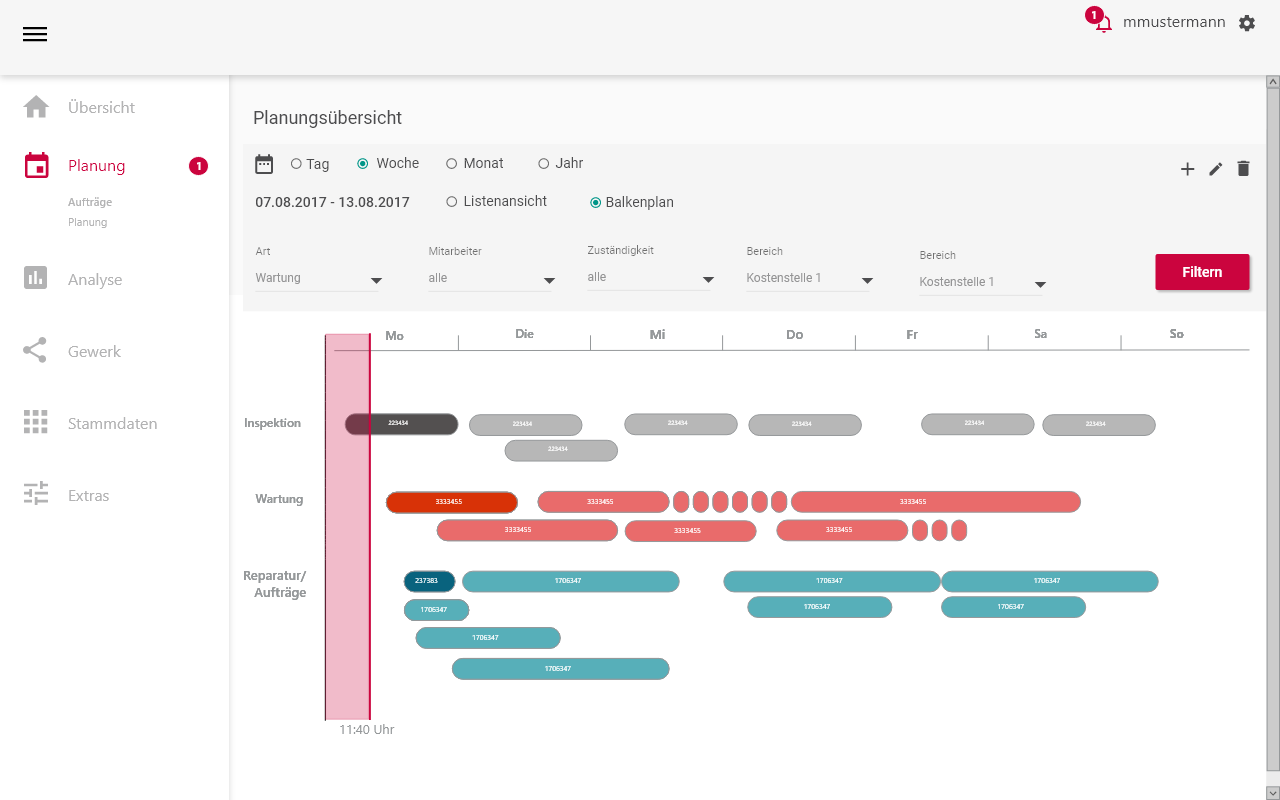

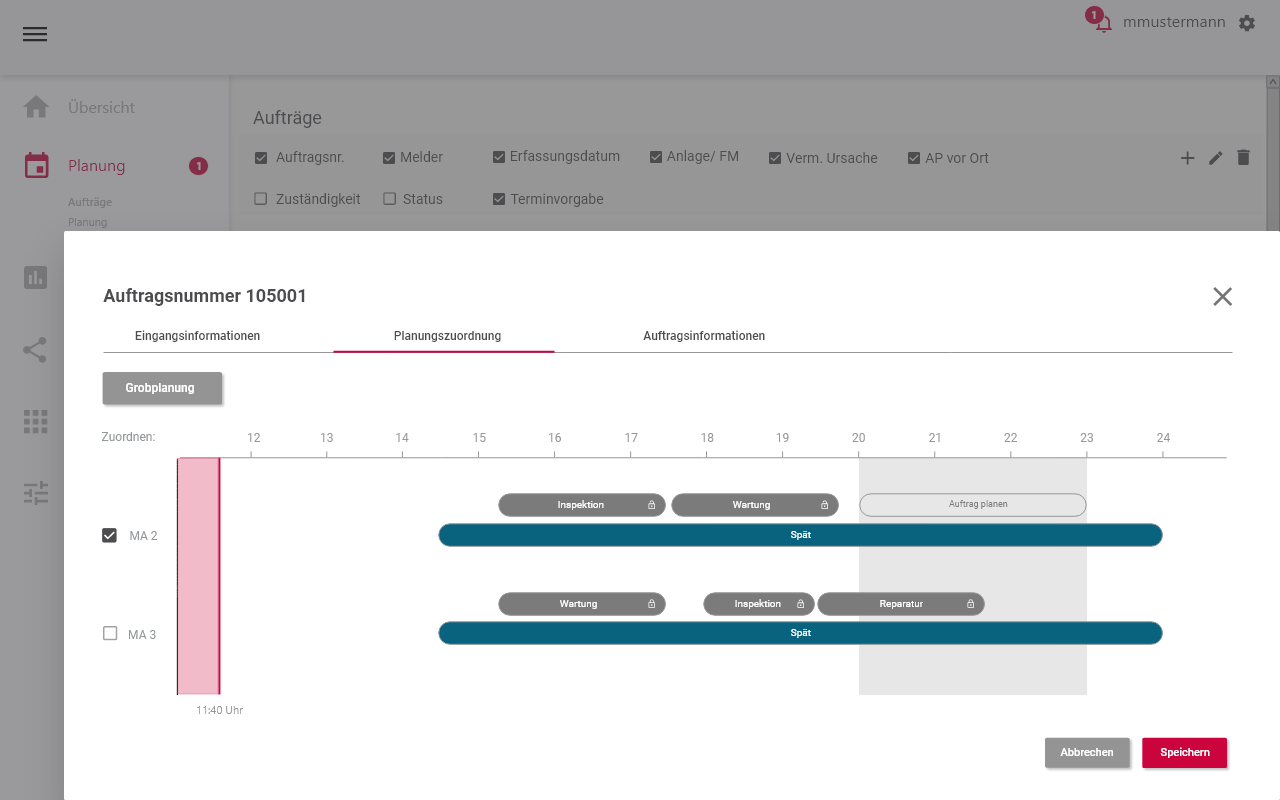

Der Instandhaltungsleiter erhält eine Benachrichtigung sobald ein neuer Auftrag eingegangen ist. Er kann die Reparatur nun so planen, dass die Zeiten für Maschinenstillstände möglichst geringgehalten werden.

Wiederkehrende Wartungen oder Instandhaltungen werden automatisch in festen Abständen geplant. Wird eine Wartung fällig, erhält der Planer rechtzeitig eine Erinnerung. Er kann den Auftrag dann für eine passende Zeit planen und einem verfügbaren Mitarbeiter zuweisen.

Aber wie kann ein System den Prozess der Durchführung unterstützen?

Schritt 3: Die Durchführung von Reparaturen und Wartungen

Nun, zunächst kann der Instandhalter jederzeit und von jedem Ort auf die nötigen Informationen zugreifen: Um welche Anlage oder welches Teil geht es? Was ist das Problem? Was ist die vermutete Ursache? Er kann sich sogar angehangene Bilder vom Schaden oder vom betroffenen Teil direkt ansehen.

Er hat alles, was er braucht, um den Schaden zu beheben.Okay, der Instandhalter hat nun den Auftrag ausgeführt. Die Maschine läuft wieder. Wie sieht es nun mit der Dokumentation aus?

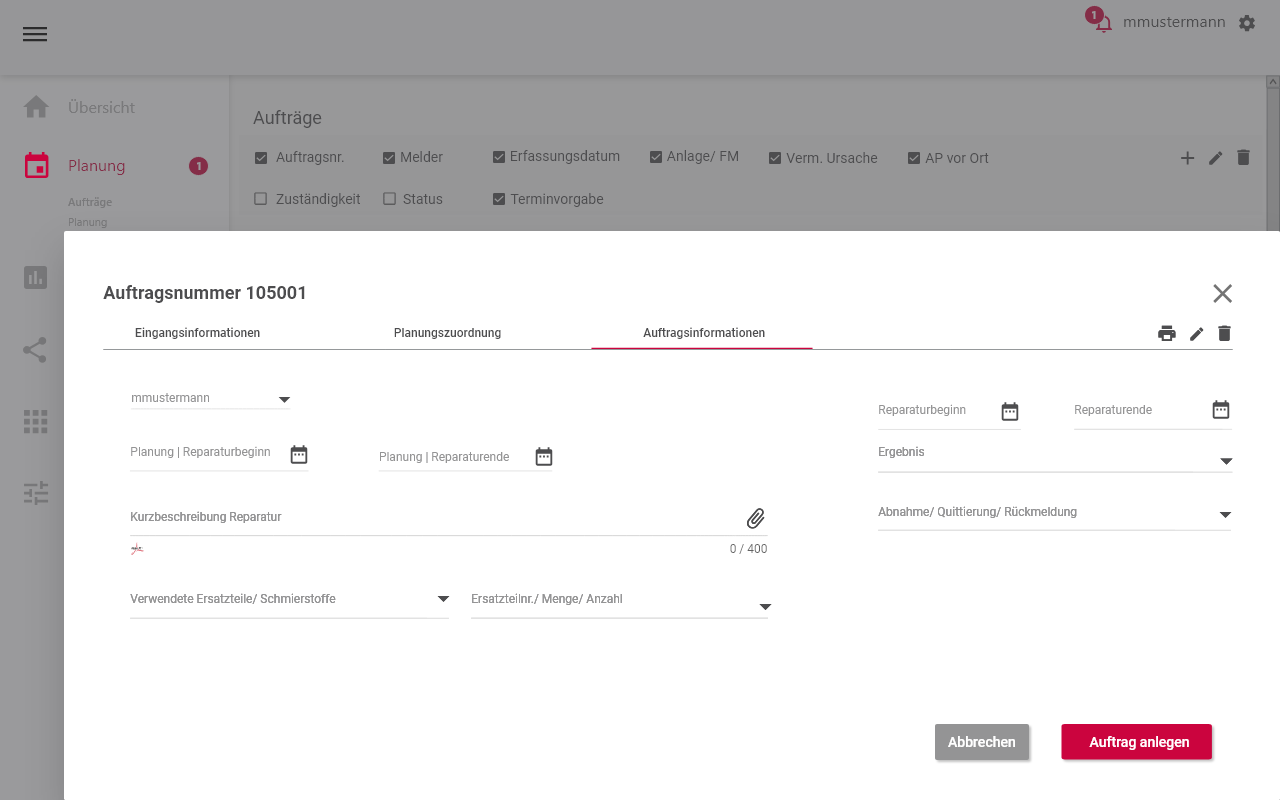

Schritt 4: Die Dokumentation von durchgeführten Aufträgen

Nach der Durchführung kann der Instandhalter im System alle relevanten Infos dazu vermerken. Was wurde getan? Wie lange dauerte die Reparatur? Welche Ersatzteile wurden verwendet? War die Reparatur erfolgreich oder muss nachgearbeitet werden?

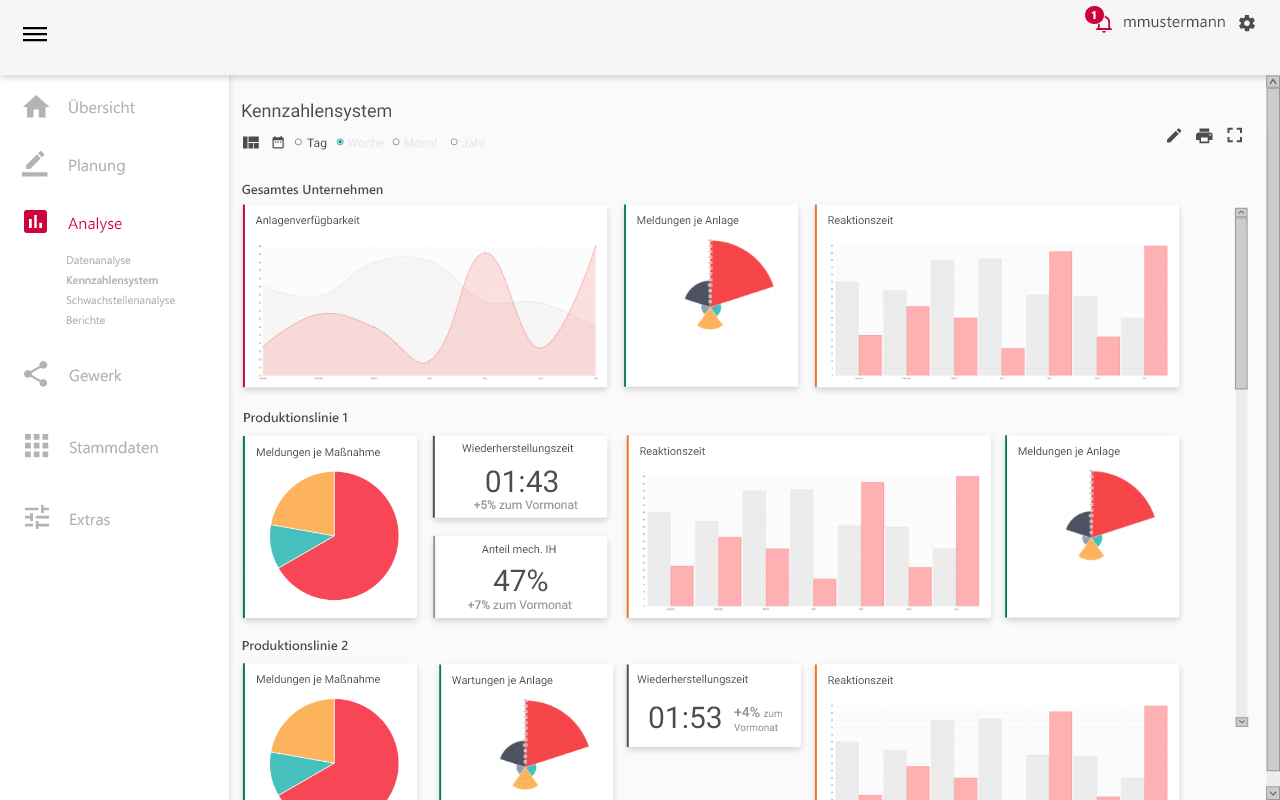

Das sorgt nicht nur für eine lückenlose Dokumentation, sondern hilft auch zukünftig ähnliche Probleme schneller zu beheben. Denn man kann schnell nachschauen, wie mit diesem Fehler umgegangen wurde.Die Ergebnisse der Instandhaltung können auch in Diagrammen und Charts dargestellt werden. So kann beispielsweise erkannt werden, wenn eine Anlage besonders häufig ausfällt. Vielleicht wird es Zeit für eine Neue?

Oder prüfen Sie Reaktionszeiten und Wiederherstellungszeiten. Das ist einmal die Dauer von Meldung bis Beginn der Reparatur und die Dauer von Meldung bis zur fertigen Reparatur.

All diese Kennzahlen helfen dabei, Schwachstellen und Optimierungspotenziale zu erkennen. Damit die Prozesse rund um „melden – planen – durchführen – dokumentieren“ zukünftig noch besser werden können.

Weitere Informationen:

- Instandhaltungssoftware imaso® maintenance

- Checkliste: Anforderungen an eine Instandhaltungssoftware erfassen

Hat Ihnen dieser Artikel gefallen? Dann freuen wir uns, wenn Sie ihn mit Ihrem Netzwerk teilen!

Schreibe einen Kommentar