In diesem Artikel werden verschiedene Aspekte von Prescriptive Maintenance beleuchtet, angefangen bei der Definition und Bedeutung bis hin zu einem Vergleich mit Predictive Maintenance. Des Weiteren werden die Vorteile dieser fortschrittlichen Instandhaltungsstrategie, die verfügbaren Technologien, sowie Themen wie proaktive Wartung, Datenanalyse, automatisierte Diagnose und die Integration von Generativer KI behandelt.

Was ist Prescriptive Maintenance?

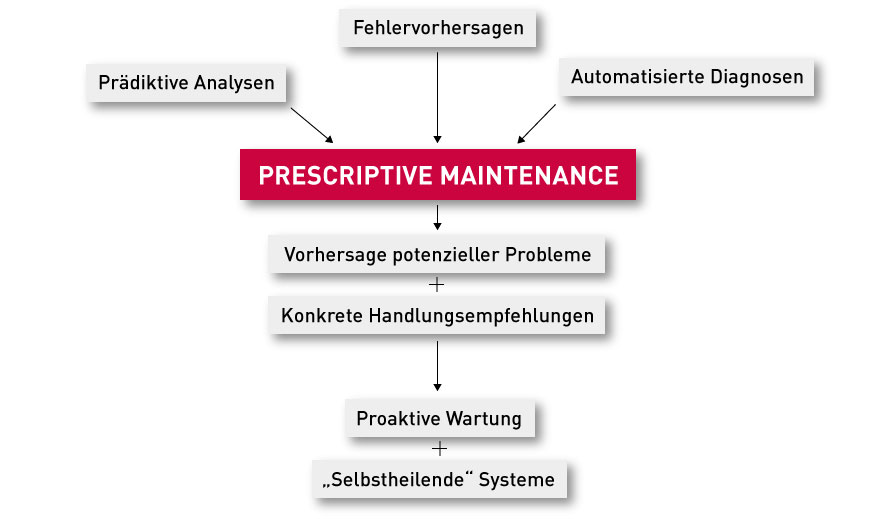

Prescriptive Maintenance (vorbeugende Wartung) ist eine innovative Form der Instandhaltung. Sie basiert auf prädiktiven Analysen und fortschrittlichen Technologien wie Datenanalyse, Fehlerprädiktion und automatisierter Diagnose. Diese Methode nutzt Daten, um potenzielle Probleme vorherzusagen und auch konkrete Handlungsempfehlungen zu geben. Durch die Integration von selbstheilenden Systemen und proaktiver Wartung ermöglicht Prescriptive Maintenance eine effiziente und präventive Instandhaltung von Anlagen.

Die Bedeutung von Prescriptive Maintenance in der Industrie liegt in der kontinuierlichen Überwachung von Anlagenzuständen durch Condition Monitoring und Anomalieerkennung. Dies ermöglicht Unternehmen unter anderem Ausfälle frühzeitig zu erkennen und Maßnahmen zur Fehlerbehebung zu ergreifen, bevor es zu kostspieligen Stillständen kommt. Durch die Implementierung von Prescriptive Maintenance kann nicht nur die Effizienz gesteigert werden, sondern auch die Instandhaltungskosten gesenkt und die Lebensdauer der Anlagen verlängert werden. Diese proaktive Herangehensweise trägt dazu bei, die Wettbewerbsfähigkeit zu stärken und den eigenen Unternehmenserfolg langfristig zu sichern.

Predictive vs. Prescriptive Maintenance: Was ist der Unterschied?

Predictive Maintenance und Prescriptive Maintenance sind zwei fortschrittliche Ansätze in der Instandhaltung, die sich in ihrer Herangehensweise und ihren Zielen unterscheiden. Predictive Maintenance konzentriert sich darauf, mithilfe von Datenanalyse und Condition Monitoring potenzielle Ausfälle vorherzusagen. Auf diese Weise können Wartungsarbeiten rechtzeitig durchgeführt und ungeplante Stillstände minimiert werden. Im Gegensatz dazu geht Prescriptive Maintenance einen Schritt weiter, indem es nicht nur Vorhersagen trifft, sondern auch konkrete Handlungsempfehlungen gibt, um Probleme proaktiv zu lösen.

Ein wesentlicher Unterschied liegt darin, dass Predictive Maintenance darauf abzielt, Risiken zu identifizieren, die ein menschliches Eingreifen erfordern. Prescriptive Maintenance hingegen durchläuft „Was-wäre-wenn“-Szenarien und setzt automatisierte Diagnosen sowie selbstheilende Systeme ein.

Predictive Maintenance ist hauptsächlich darauf ausgerichtet, den Zeitpunkt eines möglichen Ausfalls vorherzusagen, und Prescriptive Maintenance bietet konkrete Maßnahmen zur Vermeidung oder Behebung von Problemen.

Durch die Integration von Automatisierung, Anomalieerkennung und proaktiver Wartung ermöglicht Prescriptive Maintenance eine wirksame Instandhaltung welche zur Steigerung der Effizienz in Unternehmen beiträgt. Diese Herangehensweise hilft dabei, Ausfallzeiten präventiv zu minimieren, Kosten zu senken und die Lebensdauer von Anlagen zu verlängern.

Was sind die Vorteile von Prescriptive Maintenance?

Einer der Hauptvorteile von Prescriptive Maintenance ist die verbesserte Anlagenverfügbarkeit. Durch die frühzeitige Erkennung von Anomalien und potenziellen Ausfällen können Unternehmen präventive Maßnahmen ergreifen, bevor es zu kostspieligen Stillständen kommt. So wird die Betriebseffizienz erhöht und die Lebensdauer der Anlagen verlängert. Kostenersparnis ist ein weiterer bedeutender Vorteil.

Ausfälle und Reparaturen werden minimiert und Unternehmen können dadurch ihre Instandhaltungskosten deutlich reduzieren. Die präzise Fehlervorhersage und die automatisierte Diagnose ermöglichen eine gezieltere und effizientere Wartung. Das bringt zusätzliche Einsparungen mit sich.

Die Implementierung von selbstheilenden Systemen und die Nutzung von Condition Monitoring steigern ebenfalls die Effizienz. Selbstheilende Systeme können kleinere Probleme autonom beheben, ohne dass menschliches Eingreifen erforderlich ist, während Condition Monitoring kontinuierlich den Zustand der Anlagen überwacht und Daten für präzise Analysen liefert.

Mit unserem umfangreichen Guide Digitale Instandhaltung in der Industrie erfahren Sie noch mehr Fachwissen zum Thema Wartungen, Lösungen und Herausforderungen.

Welche Technologien werden eingesetzt?

- IoT-Sensoren: Sie spielen eine zentrale Rolle bei der Überwachung des Zustands von Anlagen in Echtzeit. Die Sensoren liefern kontinuierlich Daten über Temperatur, Vibration, Druck und andere kritische Parameter, die für Condition Monitoring und die frühzeitige Erkennung von Anomalien unerlässlich sind.

- Big Data: Um die riesigen Datenmengen, die von IoT-Sensoren und anderen Quellen generiert werden, zu verarbeiten, werden Big Data-Technologien und spezialisierte Datenanalyse-Plattformen wie Apache Hadoop oder Spark eingesetzt. Diese ermöglichen die Verarbeitung und Analyse von Daten in Echtzeit. So werden Muster erkannt und Vorhersagen getroffen.

- KI-Algorithmen: Maschinelles Lernen und KI-Algorithmen sind das Herzstück von Prescriptive Maintenance. Sie ermöglichen die Fehlerprädiktion und automatisierte Diagnose. Sie lernen aus historischen Daten und können dann präzise Vorhersagen über den Zustand der Anlagen treffen. Tools wie TensorFlow oder PyTorch sind in diesem Bereich weit verbreitet.

- Digital Twins: Die digitalen Zwillinge sind virtuelle Abbilder physischer Anlagen. Sie ermöglichen es verschiedene Szenarien zu simulieren und die Auswirkungen von Wartungsentscheidungen vorab zu bewerten.

- EAM und CMMS-Systeme: Enterprise Asset Management (EAM) und Computerized Maintenance Management Systems (CMMS) wie Fiix, UpKeep oder imaso® maintenance unterstützen die Verwaltung von Wartungsaktivitäten und Ressourcen. Sie bieten Funktionen für die Planung, Durchführung und Analyse von Wartungsmaßnahmen und sind essenziell für die Umsetzung von Prescriptive Maintenance.

Eine effektive Prescriptive Maintenance-Strategie

Die Integration von proaktiver Wartung und selbstheilenden Systemen bildet das Fundament einer effektiven Prescriptive Maintenance-Strategie. Sie verbessert die autonome Fehlerbehebung von Anlagen und trägt zur Durchführung vorbeugender Maßnahmen bei. Das Ziel ist es, zukünftige Probleme zu vermeiden.

Diese Ansätze sind eng mit der Datenanalyse und Fehlerprädiktion verknüpft. Durch die Auswertung großer Datenmengen und die Anwendung fortschrittlicher Algorithmen können potenzielle Probleme vorhergesagt und eine gezielte Instandhaltung ermöglicht werden. Die automatisierte Diagnose und Anomalieerkennung ergänzen diese Prozesse. Denn sie ermöglichen die schnelle Identifikation und Behebung von Unregelmäßigkeiten. So soll die Effizienz und Zuverlässigkeit der Anlagen weiter gesteigert werden. Zusammen bilden diese Komponenten eine synergetische Strategie. Sie soll nicht nur die Betriebszeit und Leistung von Anlagen optimieren, sondern auch die Instandhaltungskosten signifikant reduzieren.

Fazit

Prescriptive Maintenance, als innovative Form der vorbeugenden Wartung, revolutioniert die Industrie 4.0 durch prädiktive Analysen und fortschrittliche Technologien. Die bedeutendste Stärke liegt in der Kombination von präziser Fehlerprädiktion und konkreten Handlungsempfehlungen.

Im Vergleich zu Predictive Maintenance geht diese Methode einen Schritt weiter, indem sie nicht nur Risiken identifiziert, sondern auch proaktiv Maßnahmen zur Vermeidung oder Behebung von Problemen vorschlägt. Diese vorausschauende Herangehensweise ermöglicht nicht nur die frühzeitige Fehlererkennung, sondern auch die Integration von selbstheilenden Systemen und proaktiver Wartung. Durch die Verknüpfung mit Datenanalyse, Fehlerprädiktion und automatisierter Diagnose entsteht eine synergetische Strategie, die nicht nur die Betriebszeit und Leistung von Anlagen optimiert, sondern auch die Instandhaltungskosten signifikant reduziert.

Übrigens: Der erste Schritt zu einer vorbeugenden Instandhaltung ist der Einsatz einer professionellen Instandhaltungsoftware, um die notwendigen Daten zu sammeln. Erfahren Sie hier wie unsere Lösung imaso® maintenance dabei unterstützen kann.