Dieser Artikel wurde ursprünglich am 19. April 2022 veröffentlicht und am 17. April 2024 aktualisiert.

Im produzierenden Gewerbe hat die effektive Instandhaltung und Wartung der einzelnen Gerätschaften eine entscheidende Bedeutung für den Geschäftserfolg. Trotzdem gilt sie noch oft als ungeliebte Pflicht und stellt in vielen Unternehmen eine unangenehm große Kostenstelle dar. Die Lösung dafür kann eine geeignete Wartungssoftware für Maschinen sein.

Probleme bei der Instandhaltung von Maschinen

Die Wartung von Maschinen und Anlagen ist nach DIN 31051 eine von mehreren Grundmaßnahmen zur Instandhaltung. Sie sorgt dafür, den Soll- Zustand des Objektes möglichst gleichbleibend zu gewährleisten und damit eine lange Laufzeit sicherzustellen.

Eine Produktionsstätte kann beispielsweise aus vielen einzelnen Komponenten verschiedenen Alters und mit individuellen Wartungsbedürfnissen bestehen. Daher sammelt sich schnell eine große Menge an Terminen und Vorgängen, über die ein Überblick behalten werden muss.

Herkömmliche und bis jetzt geläufige Papierlisten oder Exceltabellen erfüllen zwar ihren Zweck und sind TÜV- konform, Frustpotential und Fehleranfälligkeit sind hier aber nicht zu unterschätzen.

Man kann sich auch stur an standardisierte Wartungsintervalle halten, eine Regelwartung beispielsweise alle 3.000 Betriebsstunden und Generalüberholungen alle 35.000 Stunden durchführen. Dadurch verringert man den bürokratischen Aufwand deutlich. Allerdings entsteht hierbei oft die Situation der Über- oder Unterwartung, bei der Serviceaufträge entweder zu früh oder zu spät durchgeführt werden. Dann sind entweder Instandhaltungskapazitäten verplant und teure Ersatzteile und Betriebsstoffe verschenkt oder eine mögliche Unterwartung produziert unnötigen Verschleiß. Daraus entstehen dann Produktionsstillstände und unplanbare Reparatureinsätze.

Die Lösung? – Funktionale Wartungssoftware

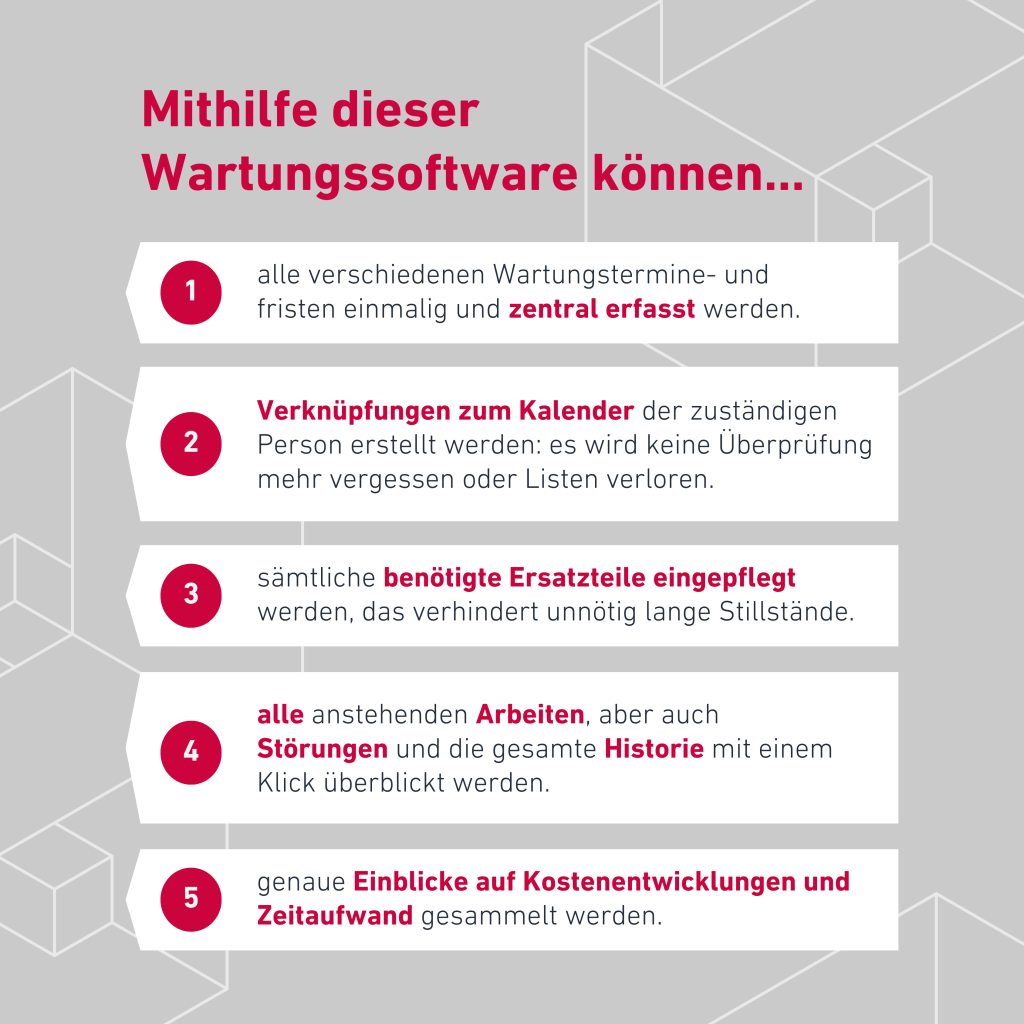

Um diesem Dilemma aus dem Weg zu gehen, bietet sich die Nutzung einer speziellen Softwarelösung für Maschinen an. Diese stellt eine simpel zu bedienende Lösung für eben erläuterte Problematiken dar. In der folgenden Infografik sehen Sie, was mithilfe dieser Wartungssoftware abgedeckt werden kann.

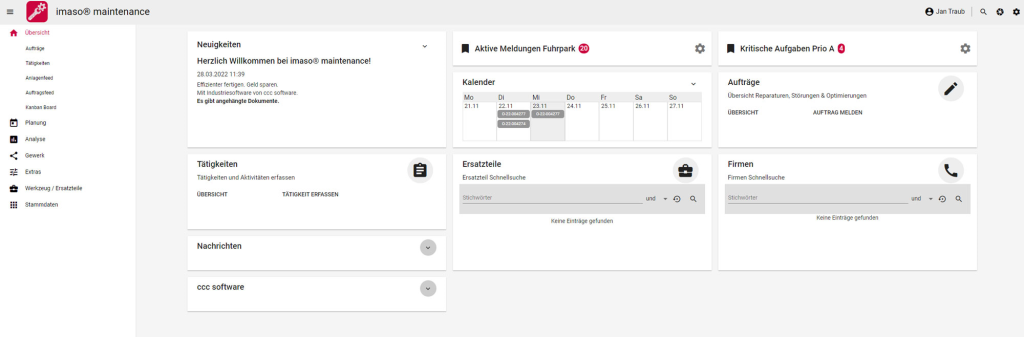

Darüber hinaus lassen sich sämtliche Anlagen, Gewerke und Werkzeuge individuell anlegen und die Software damit aufs Unternehmen anpassen. Über die Mediathek ist es möglich, Vorgänge und Maschinen mit Bildern zu ergänzen und durch Erzeugen von QR- Codes per Knopfdruck erhält man auch vor Ort und mit mobilen Endgeräten den Zugriff auf alle relevanten Daten.

Mit unserer Anforderungscheckliste und der Möglichkeit einer kostenlosen Demo können Sie direkt bei uns das für Sie passende Produkt, die imaso® maintenance Software, kennenlernen.

Einen Überblick über die Kosten finden Sie hier.

Diese Software für Wartungsmanagement wird in verschiedenen Branchen eingesetzt, um spezifische Herausforderungen zu bewältigen. Sie erleichtert die Identifikation von Problemen und die Durchführung notwendiger Reparaturen, um die Wartungsprozesse zu verbessern und die Produktivität zu erhöhen. Sie kann zudem verwendet werden, um die Gesundheit und die Leistung von Maschinen und Anlagen zu überwachen und zu analysieren. Und in der Energie- und Versorgungswirtschaft wird Wartungssoftware verwendet, um die Wartung von Anlagen und Infrastruktur zu optimieren.

Integration mit Industrie 4.0

In der heutigen Zeit ist die digitale Transformation in der Instandhaltung eine unverzichtbare Komponente für Unternehmen, welche sich mit der Wartung von Maschinen und Anlagen befassen. Um die Wartungsprozesse zu optimieren und effizienter zu gestalten, ist es wichtig die Wartungssoftware mit modernen Technologien zu integrieren. Beispielsweise dem Internet of Things (IoT), künstlicher Intelligenz (KI) und maschinellem Lernen (ML). Diese ermöglichen es, präventive und vorausschauende Wartungsstrategien zu unterstützen. Sie tragen dazu bei, ungeplante Stillstände zu reduzieren und die Lebensdauer von Maschinen und Anlagen zu verlängern.

Die Integration von Wartungssoftware mit IoT-Geräten und Sensoren erlaubt die Echtzeit-Datenerfassung und -Überwachung. Sie sind für die effiziente Wartung von Maschinen und Anlagen unerlässlich. Denn diese Daten können verwendet werden, um die Gesundheit und die Leistung von Maschinen zu überwachen und zu analysieren. Zudem helfen sie dabei, Probleme vor ihrem Auftreten zu erkennen und zu beheben.

Künstliche Intelligenz und maschinelles Lernen können dazu beitragen, die Wartungsprozesse zu automatisieren und zu optimieren. Das schaffen sie, indem sie die Analyse von Daten und die Erkennung von Mustern vereinfachen und verbessern. Zudem können die Technologien verwendet werden, um die Wartungsprozesse zu planen und zu priorisieren, mit Berücksichtigung der Anforderungen und Bedürfnisse der Maschinen und Anlagen.

Die Integration von Wartungssoftware mit Industrie 4.0-Technologien bietet Unternehmen die Möglichkeit, ihre Produktivität zu verbessern und ihren Wettbewerbsvorteil zu erhöhen.

Was sind die Vorteile des Umstiegs auf eine Softwarelösung?

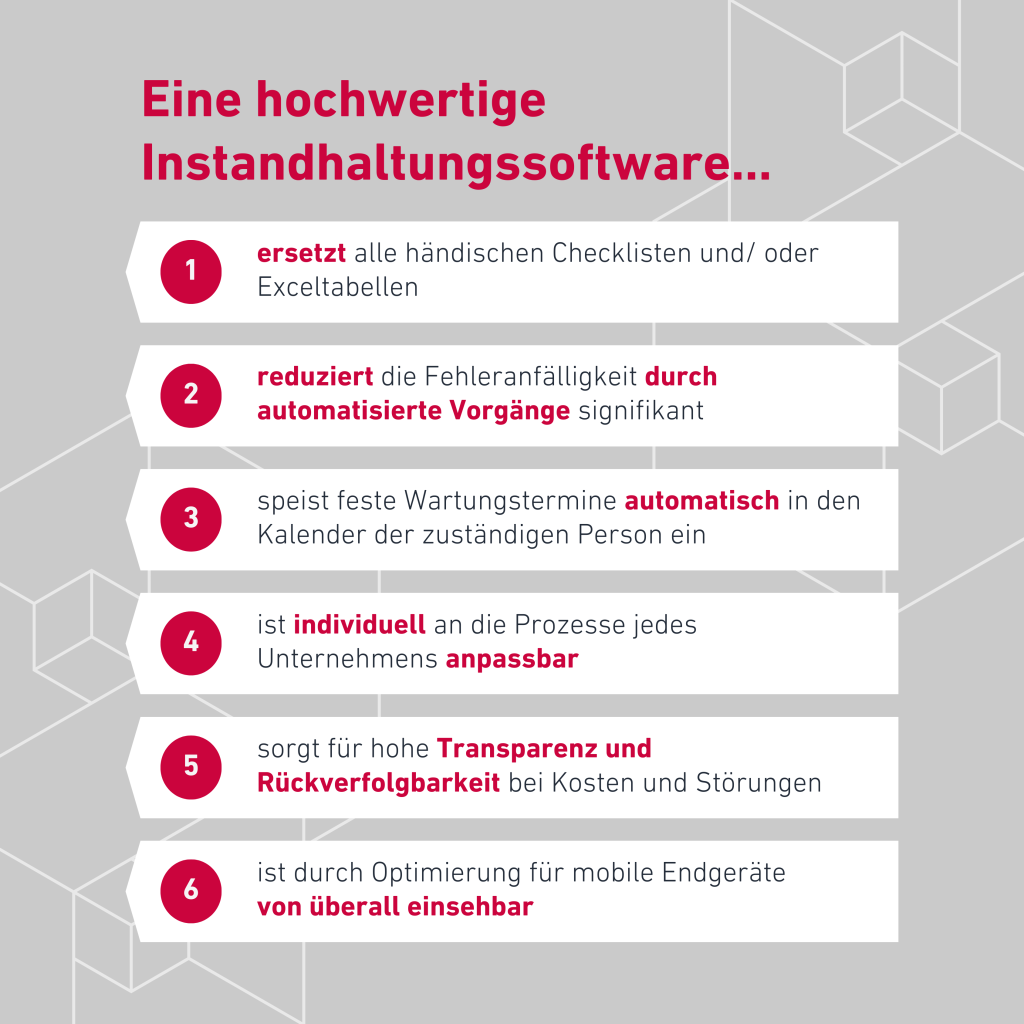

Der bürokratische Aufwand verringert sich und damit auch der Aufwand für die individuell abweichenden Wartungsbedürfnisse. So minimiert man Fehler und spart Kosten, sowie Zeit. Das dient nicht nur der Bequemlichkeit, sondern kann auch zu einem interessanten Wettbewerbsvorteil werden. Bei Anwendung einer solchen Wartungssoftware für Maschinen werde Ausfallzeiten und ungeplante Stillstände sowie Maschinenausfälle im Vergleich zur Konkurrenz stark verringert. In der Grafik erkennt man, welche Vorteile die Software noch mit sich bringt.

Auch kann eine Implementierung der erste Schritt hin zur sogenannten vorausschauenden Wartung (Predictive Maintenance) sein. Dort werden mit Hilfe von Sensoren und Datenanalysen wichtige Erkenntnisse über den Zustand von Anlagen gewonnen und Fehler behoben, bevor nennenswerte Konsequenzen entstehen. Einige dieser Daten sammelt imaso® maintenance schon jetzt. Top oder Flop- Listen zeigen an, wo Schwächen im System liegen und erfassen so jeden einzelnen Wartungsvorgang. So kann auch nach einiger Zeit mit großer Transparenz nachvollzogen werden, welche Störungen wo und mit welchen Konsequenzen aufgetaucht sind.

Rechtliche und sicherheitstechnische Aspekte

Wartungssoftware spielt auch eine wichtige Rolle in der Einhaltung gesetzlicher Vorschriften und Sicherheitsstandards. Sie hilft Unternehmen, Risiken zu minimieren und die Sicherheit zu verbessern. Die Software kann Ihnen dabei helfen, die Einhaltung gesetzlicher Vorschriften und Sicherheitsstandards bereitzustellen. Dies erleichtert die Identifikation von Problemen und die Durchführung notwendiger Reparaturen. Für die Compliance Standards wie ISO 55000, ISO 50001 und ISO 9001 kann sie zudem überwachen und dokumentieren.

Was sind die Auswahlkriterien für eine Wartungssoftware?

Wenn Sie eine Wartungssoftware auswählen möchten, um Ihre Instandhaltungsprozesse zu optimieren, gibt es einige Auswahlkriterien die Ihnen dabei helfen. Hier sind einige Tipps, die dabei helfen können, eine richtige Software für Ihre Unternehmensbedürfnisse auszuwählen:

Benutzerfreundlichkeit

Die Software sollte einfach und intuitiv zu bedienen sein, um die Benutzer zu unterstützen und die Lernkurve zu verringern. Es ist wichtig, dass die Software die Bedürfnisse und die Anforderungen der Benutzer erfüllt, um eine effiziente und erfolgreiche Implementierung zu gewährleisten.

Anpassungsfähigkeit

Die Software sollte flexibel und anpassungsfähig sein, um die spezifischen Anforderungen Ihrer Unternehmensbranche und Ihrer Instandhaltungsprozesse zu erfüllen. Es ist wichtig, dass die Software Ihre Bedürfnisse unterstützt, um Ihre Wartungsprozesse zu optimieren.

Integration mit bestehenden Systemen

Die Software sollte in Ihrer IT-Landschaft integrierbar und mit anderen Softwarelösungen und Systemen kompatibel sein. Es ist wichtig, dass Ihre bestehenden Systeme und Prozesse unterstützt werden können.

Kosten-Nutzen-Analyse

Es ist wichtig, die Kosten der Software und der Implementierung gegen den erwarteten Nutzen zu vergleichen, um sicherzustellen, dass die sie Ihrem Unternehmen weiterhilft. Die Software sollte Ihre Instandhaltung effektiver gestalten und dabei helfen Kosten zu sparen.

Sind Sie interessiert daran, noch mehr Anforderungen für Ihre neue Software zu checken? Dann sehen Sie hier unsere Analysehilfe an.