Dieser Artikel wurde ursprünglich am 27. Juni 2019 veröffentlicht und am 04. Juli 2024 aktualisiert.

In Zeiten von Industrie 4.0 und Smart Maintenance dreht sich alles um Informationen und Daten. Sie bilden schließlich die Basis für wichtige Erkenntnisse und Handlungsempfehlungen. Nur mit ihrer Hilfe kann die Produktion langfristig optimiert werden.

Und wenn es um das Thema Daten geht, dann spielen auch Kennzahlen eine große Rolle. Sie werden immer wichtiger und sind heute nicht mehr nur für das Controlling oder die Geschäftsleitung interessant, sondern zunehmend auch für die Instandhaltung selbst.

Warum sind Kennzahlen für die Instandhaltung wichtig?

Kennzahlen sind Daten, die quantitativ messbare Sachverhalte wiedergeben.

Sie sind sogenannte „Verhältniszahlen“ und haben gleich mehrere Funktionen: Sie…

- informieren über Zustände und Entwicklungen.

- geben Planzahlen vor.

- helfen bei der Kontrolle (Soll-Ist-Vergleich).

- stellen komplexe Sachverhalte anhand von Zahlen verständlich dar.

- ermöglichen die Messbarkeit von Leistungen und Verbesserungspotenzialen mittels Key Performance Indicators (KPI).

Kennzahlen bieten damit einige Vorteile. Sie eignen sich beispielsweise besonders gut für Analysen und Prognosen. Sie helfen dabei, Missstände frühzeitig zu erkennen, um nachsteuern zu können. Damit sind sie wichtig für die Planung, Steuerung und Kontrolle der Produktion.

Kennzahlen sind jedoch noch mehr als nur ein Instrument der Kontrolle: Sie können auch Mitarbeiter motivieren. Diese können durch die Kommunikation von klaren Zielen und die Visualisierung der Fortschritte einfach mitverfolgen, ob sich die Zahlen verbessern oder verschlechtern bzw. ob die gesetzten Ziele erreicht werden.

Mit Hilfe von Kennzahlen lassen sich zudem Kausalzusammenhänge, Ursache und Wirkung sowie weitere andere Einflüsse griffig und nachvollziehbar darstellen.

Bei der Erhebung der Kennzahlen ist es deshalb wichtig, den Zusammenhang zu den Prozessen und Gegebenheiten im Unternehmen herzustellen. Sie sollten zudem einen Bezug zu den Unternehmenszielen haben. Denn die Ziele entscheiden darüber, welche Zahlen überhaupt von Bedeutung sind.

Wenn diese Faktoren beachtet werden, sinkt die Wahrscheinlichkeit, dass Kennzahlen erfasst werden, die nicht relevant sind oder dass die Zahlen falsch interpretiert werden und ein verzerrtes Bild entsteht.

Für die Ermittlung der Instandhaltungskennzahlen können verschiedene Datenquellen genutzt werden: Instandhaltungssoftware, Betriebsbücher, Maschinendaten, Bestellunterlagen, Schaden- bzw. Inspektionsberichte, etc.

Einige dieser Quellen, wie beispielsweise die Maschinen- und Betriebsdaten, werden dauerhaft erfasst und analysiert, andere werden nur zu festgelegten Termin ausgewertet, zum Beispiel einmal im Monat. Dabei sollte darauf geachtet werden, diese immer zum gleichen Zeitpunkt zu erheben, also beispielsweise immer am 01. des Monats.

Woher kommen Kennzahlen?

Am Beispiel der Anlagenverfügbarkeit soll kurz veranschaulicht werden, woher die Daten zur Berechnung der Kennzahlen stammen.

Ob eine Maschine arbeitet oder beispielsweise durch eine Reparatur oder Wartung nicht verfügbar ist, wird in der Regel entweder direkt von der Maschine (SPS) gemeldet oder durch ein MES erfasst. Diese Daten werden oftmals mithilfe einer speziellen Instandhaltungssoftware gesammelt und aufbereitet.

Die Daten zeigen damit genau, wie oft und weshalb es zu Stillständen kommt. Und mit Hilfe dieser Stillstandszeiten kann dann die Anlagenverfügbarkeit berechnet werden.

Übersicht: Kennzahlen der Instandhaltung

Jetzt downloaden!

ccc software gmbh verpflichtet sich, Ihre Privatsphäre zu schützen und zu respektieren. Von Zeit zu Zeit möchten wir Sie über unsere Produkte und Dienstleistungen sowie andere Inhalte, die für Sie von Interesse sein könnten, kontaktieren. Sie können diese Benachrichtigungen jederzeit abbestellen. Weitere Informationen finden Sie in unserer Datenschutzrichtlinie.

Wir verwenden GetResponse als unsere Plattform zur Marketing-Automatisierung. Indem Sie das Formular absenden, bestätigen Sie, dass die angegebenen Informationen an GetResponse zur Verarbeitung in Übereinstimmung mit deren Datenschutzrichtlinien und Bedingungen weitergegeben werden.

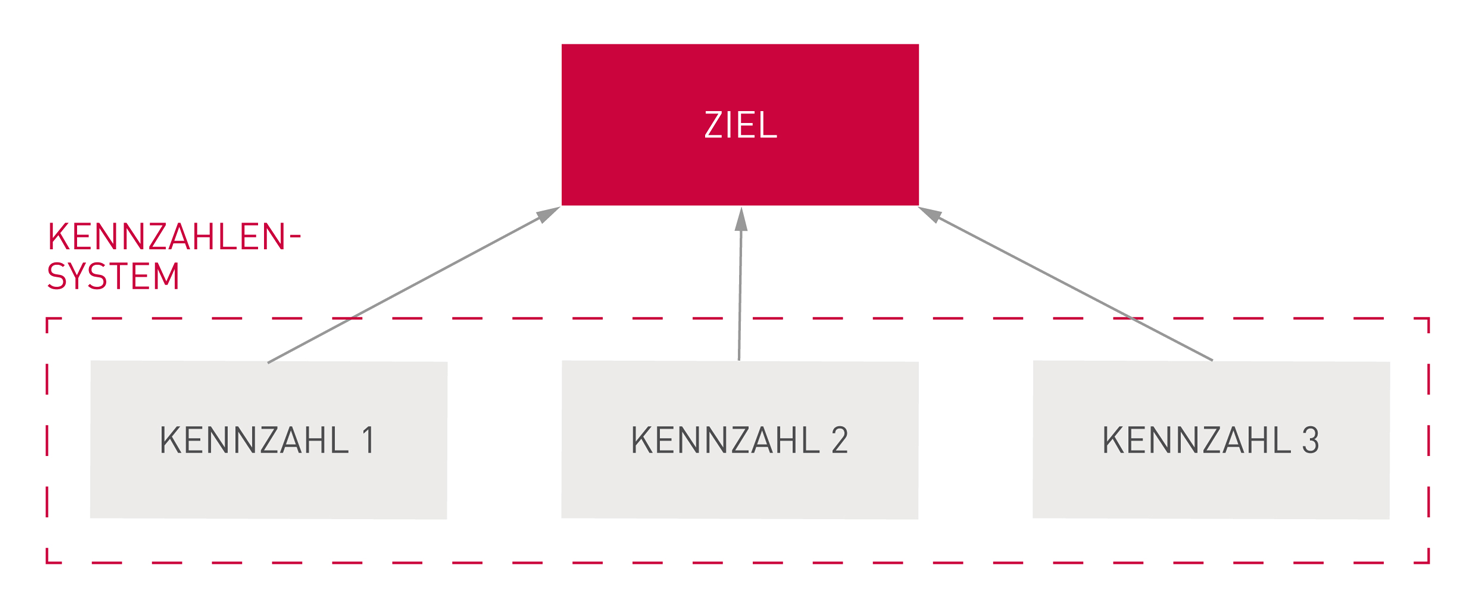

Was sind Kennzahlensysteme?

Um die Ergebnisse korrekt zuordnen und Zusammenhänge zwischen den einzelnen Zahlen herstellen zu können, ist es sinnvoll, ein unternehmerisches Kennzahlensystem zu entwickeln.

Kennzahlensysteme sind eine Zusammenstellung von quantitativen Variablen. Die einzelnen Kennzahlen stehen dabei in einer sachlich sinnvollen Beziehung zueinander. Sie ergänzen oder erklären sich und sind insgesamt auf ein übergeordnetes Ziel ausgerichtet.

Beispiele für ein solches übergeordnetes Ziel in der Instandhaltung sind:

- Reduzierung von Instandhaltungskosten

- Steigerung der Maschinen- und Anlagenverfügbarkeit

Kennzahlen und Kennzahlensysteme sind wichtig, um dieses Ziel zu erreichen, weil sie Rückschlüsse über Planungs- und Steuerungsprozesse geben. Sie sind bei der Strategie- und Budgetplanung unverzichtbar und helfen dabei, bessere Entscheidungen zu treffen.

Zudem sorgen sie für mehr Transparenz und fördern somit die Objektivität bei der Entscheidungsfindung. Für die Bildung eines effektiven Kennzahlensystems müssen die Abläufe, Geschäftsprozesse und Kosten analysiert werden.

Welche Kennzahlen sind nun in der Instandhaltung relevant und sinnvoll? Prinzipiell empfiehlt es sich, einen Blick in die DIN-Normen EN 15341 und die VDI Richtlinie 12893 zu werfen.

Instandhaltungskennzahlen nach DIN-Norm

Die DIN EN 15341 beinhaltet wesentliche Leistungskennzahlen für die Instandhaltung und kann hier erworben werden.

Die Instandhaltungskennzahlen werden dabei nach wirtschaftlichen, technischen und organisatorischen Kennzahlen unterschieden.

Wir haben hier für Sie einige wichtige Kennzahlen aus der Norm rausgesucht. Es handelt sich dabei jedoch nur um ausgewählte Beispiele, in der Norm selbst finden Sie über 50 Kennzahlen.

Unsere Top 7 Kennzahlen der Instandhaltung

In der folgenden Grafik werden unsere sieben wichtigsten Kennzahlen für die Instandhaltung präsentiert, jeweils mit einer kurzen Definition und der dazugehörigen Berechnungsmethode.

Kennzahlen nach VDI Richtlinie

Die VDI Richtlinie 12893 ist eine Art Anleitung zur Bildung von Kennzahlen zur Planung, Steuerung, Kontrolle und Analyse der Anlageninstandhaltung.

Die Richtlinie kann hier erworben werden.

Hier finden Sie eine Auswahl relevanter Kennzahlen der Planungs- und Steuerungsebene nach VDI.

Was sind die wichtigsten Kennzahlen nach VDI?

1. Durchschnittliche Ausfallzeit (MTTR)

Definition: Ausfallzeit gesamt /Anzahl der Ausfälle

Beschreibt die durchschnittliche Ausfallszeit pro Instandsetzung.

2. Störrate

Definition: Anzahl Störungen / Aggregat oder Aggregatgruppe

Die Kennzahl gibt die Anzahl der Störungen pro Aggregat oder Aggregatgruppe an.

3. Reaktionszeit

Definition: Zeit von Störbeginn bis IH-Beginn / Anzahl Störungen (Einheit Tag)

Diese Kennzahl der Störungsbeseitigung gibt die verstrichene Zeit von der Störungsmeldung bis zum Beginn der Störungsbehebung an.

Kennzahlen besitzen generell eine allgemeingültige Aussagekraft und haben in den meisten Unternehmen dieselbe Bedeutung. Darüber hinaus gibt es noch die Key Performance Indicators.

Was sind Key Performance Indicators?

KPI‘s sind speziell auf die Zielsetzung eines Unternehmens ausgerichtet, die auf allen Ebenen des Unternehmens realisiert werden muss. Sie helfen dabei, den innerbetrieblichen Erfolg präzise zu messen, damit die Produktion und zukünftige Entscheidungen wirtschaftlicher gestaltet werden können.

KPI’s betreffen insbesondere den Instandhaltungsleiter bzw. die Management-Ebene der Produktion. Diese zielbasierten Kennzahlen helfen der Führungsebene dabei, Verbesserungen vorzunehmen und die Ergebnisse langfristig zu kontrollieren.

Wenn es in einem Unternehmen zum Beispiel häufig zu Störungen und Ausfallzeiten kommt, wäre die ausschlaggebende KPI „Ausfallzeiten“. Mittels einer Störgrundanalyse können die wiederkehrenden Störungen identifiziert und minimiert werden. Somit werden die Ausfallzeiten ebenfalls reduziert. So kann an einer einzigen Zahl abgelesen werden, ob die getätigten Maßnahmen erfolgreich waren und ob das angestrebte Ziel erreicht wurde.

Was sind die wichtigsten KPIs in der Instandhaltung?

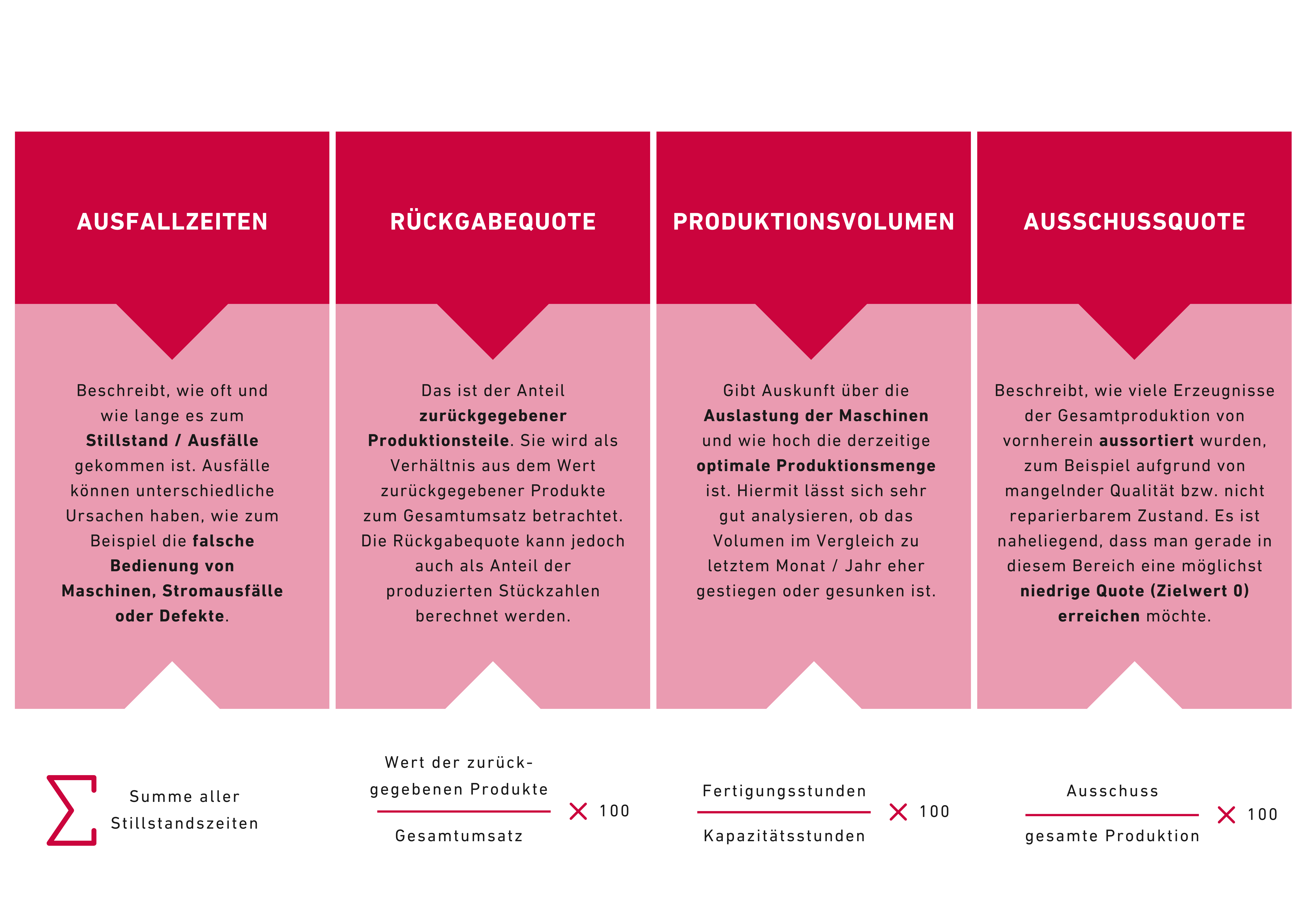

Einige der wichtigsten KPIs (Key Performance Indicators) in der Instandhaltung sind Ausfallzeiten, Rückgabequote, Produktionsvolumen und Ausschussquote. In der folgenden Grafik sehen Sie, wie diese gebildet werden.

Übersicht zu den wichtigsten Kennzahlen in der Instandhaltung

-

Overall Equipment Effectiveness = OEE

Die Gesamtanlageneffektivität bewertet die Produktivität einer Anlage und berücksichtigt Verfügbarkeit, Leistung und Qualität. -

Instandhaltungskosten

Diese Kennzahl umfasst alle Kosten, die für die Instandhaltung anfallen, einschließlich Material-, Arbeits- und Fremdleistungskosten. -

Technische Verfügbarkeit = TV

Die technische Verfügbarkeit misst den Anteil der Zeit, in der eine Maschine oder Anlage betriebsbereit ist. -

Nutzungsgrad der Maschine = NG

Der Nutzungsgrad misst, wie intensiv eine Maschine im Vergleich zu ihrer maximalen Kapazität genutzt wird. -

Mean Time to Repair = MTTR

Die mittlere Reparaturzeit misst die durchschnittliche Zeit, die benötigt wird, um eine Maschine nach einem Ausfall zu reparieren. -

Mean Time Between Failures = MTBF

Die mittlere Zeit zwischen zwei aufeinanderfolgenden Ausfällen gibt an, wie lange eine Maschine im Durchschnitt ohne Störung läuft. -

Mean Down Time = MDT

Die mittlere Ausfallzeit gibt die durchschnittliche Zeit an, die eine Maschine aufgrund von Störungen nicht verfügbar ist. -

Ausschussquote

Diese Kennzahl misst den Anteil der produzierten Einheiten, die aufgrund von Qualitätsmängeln nicht verwendet werden können.

-

Instandhaltungszeit = IHT

Die Instandhaltungszeit umfasst die gesamte Zeit, die für geplante und ungeplante Wartungsarbeiten aufgewendet wird. -

Laufzeit (Runtime) = RT

Die Laufzeit einer Maschine gibt die gesamte Betriebszeit an, in der die Maschine aktiv ist. -

Produktionsvolumen

Das Produktionsvolumen gibt die Anzahl der produzierten Einheiten oder die Menge des produzierten Outputs an. -

Wartezeit = WT

Die Wartezeit gibt die Zeit an, die aufgrund fehlender Ressourcen (z.B. Personal oder Ersatzteile) vergeht, bevor eine Instandhaltungsmaßnahme begonnen werden kann. -

Rückstand (Backlog)

Der Wartungsrückstand misst die Anzahl der ausstehenden Wartungsaufträge, die noch nicht abgeschlossen sind.

Fazit zu Kennzahlen in der Instandhaltung

Um ein effizientes Instandhaltungscontrolling in Ihrem Unternehmen etablieren zu können, ist eine solide Datengrundlage nötig. Entsprechende IT-Lösungen helfen dabei, die nötigen Daten zu erfassen und auszuwerten.

Darüber hinaus helfen solche Lösungen bei der Planung von Wartungen und der Instandhaltung im Allgemeinen.

Die erhobenen Kennzahlen werden dabei nicht nur in irgendeinem System abgespeichert. Mit einer Instandhaltungssoftware werden genau die Daten erfasst, die für einen Bereich wichtig sind und somit werden Zusammenhänge transparenter. Ebenso erkennt man anhand von Zahlen genau, wo Missstände auftreten und was wohl mögliche Auslöser dafür sind.

Erfahren Sie hier über unsere Instandhaltungssoftware imaso® maintenance und wie sie Ihnen bei der Erfassung Ihrer Kennzahlen helfen kann.

Übersicht: Kennzahlen in der Instandhaltung

Jetzt downloaden!

ccc software gmbh verpflichtet sich, Ihre Privatsphäre zu schützen und zu respektieren. Von Zeit zu Zeit möchten wir Sie über unsere Produkte und Dienstleistungen sowie andere Inhalte, die für Sie von Interesse sein könnten, kontaktieren. Sie können diese Benachrichtigungen jederzeit abbestellen. Weitere Informationen finden Sie in unserer Datenschutzrichtlinie.

Wir verwenden GetResponse als unsere Plattform zur Marketing-Automatisierung. Indem Sie das Formular absenden, bestätigen Sie, dass die angegebenen Informationen an GetResponse zur Verarbeitung in Übereinstimmung mit deren Datenschutzrichtlinien und Bedingungen weitergegeben werden.

Schreibe einen Kommentar