Die Instandhaltungsplanung ist ein zentraler Bestandteil des Instandhaltungsmanagements. Sie spielt eine wichtige Rolle für den reibungslosen Betrieb von Anlagen und Maschinen in Unternehmen. Das umfasst die systematische Vorbereitung und Festlegung aller erforderlichen Aktivitäten, um die Funktionsfähigkeit der Produktionsanlagen bis zum Ende ihrer wirtschaftlichen Nutzungsdauer sicherzustellen. Sowie bei Verschleiß oder Störungen diese wieder herzustellen.

Eine effektive Instandhaltungsplanung ist bedeutend, da sie die Verfügbarkeit, Zuverlässigkeit und Sicherheit von Anlagen gewährleistet und deren Lebensdauer verlängert. Um geeignete Instandhaltungsstrategien, -methoden und -ressourcen festzulegen, werden Anlagen, Funktionen, Risiken und Anforderungen analysiert.

Somit trägt die Instandhaltungsplanung maßgeblich dazu bei, ungeplante Ausfälle und resultierende Schäden zu vermeiden, die zu Produktionsunterbrechungen und hohen Kosten führen können.

Die wichtigsten Instandhaltungsstrategien

Reaktive Instandhaltung

Die reaktive Instandhaltung, auch als Corrective Maintenance bezeichnet, greift erst ein, wenn ein Defekt auftritt. Diese Form der Instandhaltung umfasst Reparaturmaßnahmen, die an ausgefallenen Anlagen durchgeführt werden, um sie wieder in Betrieb zu nehmen.

Diese Methode kann einfach und kosteneffizient sein, wenn man sie auf Maschinen anwendet, die keine hohen Reparatur- oder Installationskosten verursachen.

Proaktive Instandhaltung

Proaktive Instandhaltung umfasst verschiedene Formen. Zu den wichtigsten Formen gehören:

- Vorbeugende Instandhaltung (Preventive Maintenance)

Die vorbeugende Instandhaltung bezieht sich auf regelmäßige, geplante Wartungsarbeiten, um potenzielle Probleme frühzeitig zu erkennen und zu beheben. Diese Strategie basiert auf einem festgelegten Zeitplan und umfasst Inspektionen, Wartungen und den Austausch von Verschleißteilen, bevor diese ausfallen.

- Zustandsorientierte Instandhaltung (Condition Based Maintenance)

Die zustandsorientierte Instandhaltung basiert auf der kontinuierlichen Überwachung des tatsächlichen Zustands der Anlage. Sensoren und Überwachungstechnologien sammeln Daten, die Aufschluss über den Zustand der Maschinen geben. Man führt Wartungsarbeiten nur durch, wenn bestimmte Zustandsparameter erreicht sind.

- Zeitorientierte Instandhaltung (Time Based Maintenance)

Bei der zeitorientierten Instandhaltung erfolgt die Wartung nach einem festen Zeitplan, unabhängig vom Zustand der Anlage. Diese Methode eignet sich besonders für Maschinen, die man kostengünstig ersetzen oder reparieren kann und die selten ausfallen. Die Wartungsintervalle werden anhand von Herstellervorgaben, historischen Daten und Erfahrungswerten festgelegt.

- Vorausschauende Instandhaltung (Predictive Maintenance)

Die vorausschauende Instandhaltung nutzt Daten und Analysen, um den Wartungsbedarf vorherzusagen und Ausfälle zu verhindern. Technologien wie maschinelles Lernen und Big Data erkennen Anomalien frühzeitig, sodass man gezielte Wartungsmaßnahmen ergreifen kann, bevor es zu einem Ausfall kommt.

- Handlungsempfehlende Instandhaltung (Prescriptive Maintenance)

Bei dieser Methode werden Echtzeitdaten und fortschrittliche Analysen genutzt, um Instandhaltungsmaßnahmen zu empfehlen. Sie macht sehr spezifische Vorschläge basierend auf dem tatsächlichen Zustand und der Funktionalität der Ausrüstung. Dadurch optimiert man die Ressourcennutzung, indem man die Wartungsmaßnahmen genau dort durchführt, wo sie am dringendsten benötigt werden.

Diese verschiedenen Instandhaltungsstrategien bieten Unternehmen die Möglichkeit, ihre Wartungsprozesse zu optimieren, die Zuverlässigkeit ihrer Anlagen zu erhöhen und die Betriebskosten zu senken. Die Wahl der geeigneten Strategie hängt von den spezifischen Anforderungen und Bedingungen des jeweiligen Betriebs ab. In dieser Anforderungscheckliste können Sie all Ihre Ansprüche sammeln und damit verschiedene Methoden miteinander vergleichen.

Aufgaben der Instandhaltung

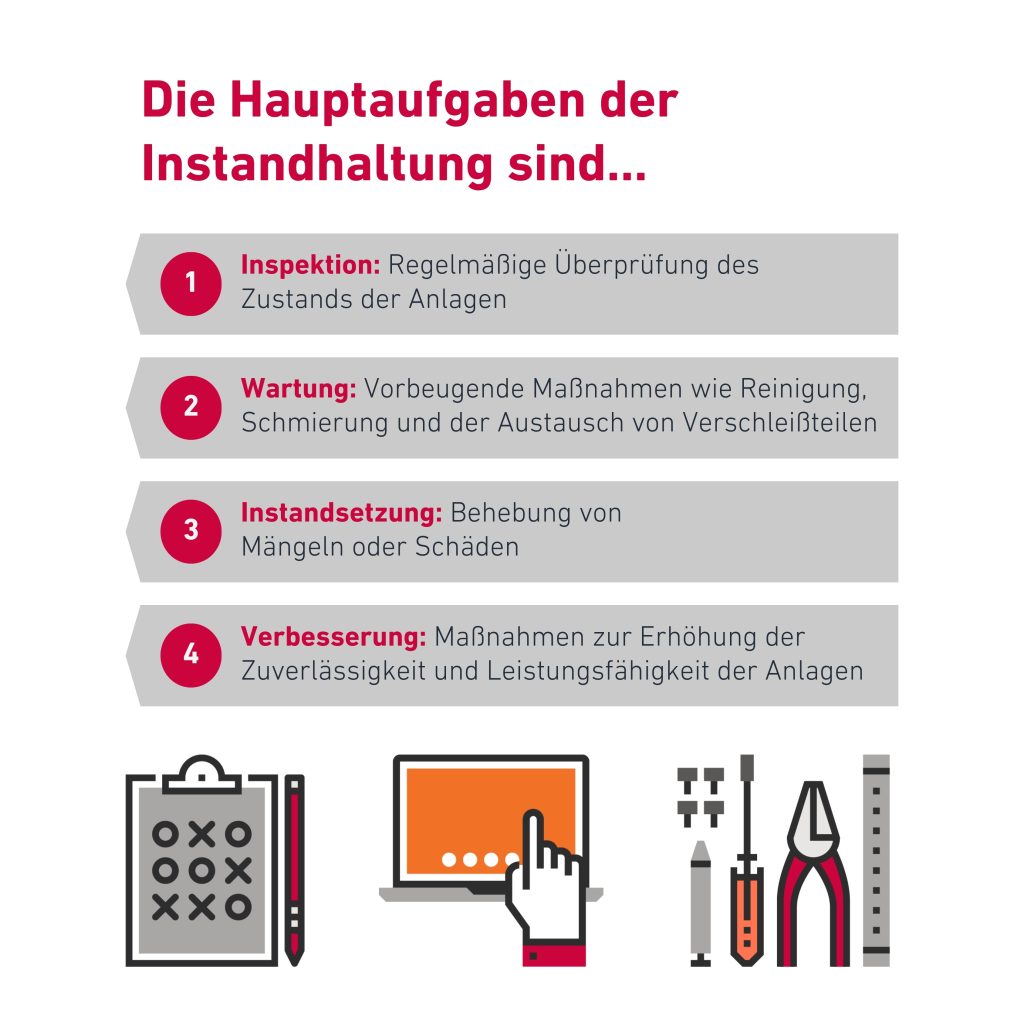

Die Aufgaben der Instandhaltung sind vielfältig und entscheidend für die Maximierung der Betriebszeit. Zu den Hauptaufgaben gehören:

- Inspektion: Regelmäßige Überprüfung des Zustands der Anlagen, um Mängel oder Schäden frühzeitig zu erkennen. Durch sorgfältige Inspektionen können Schwachstellen identifiziert und behoben werden, bevor sie zu größeren Problemen führen, was die Lebensdauer der Maschinen verlängert und auch die Sicherheit der Mitarbeiter gewährleistet.

- Wartung: Vorbeugende Maßnahmen wie Reinigung, Schmierung und der Austausch von Verschleißteilen, um die Funktionsfähigkeit der Anlagen zu erhalten. Wartungsarbeiten werden oft nach einem festgelegten Zeitplan durchgeführt, um sicherzustellen, dass die Maschinen stets in optimalem Zustand sind.

- Instandsetzung: Behebung von Mängeln oder Schäden, um die Betriebsbereitschaft der Anlagen wiederherzustellen. Dies umfasst Reparaturen und den Austausch defekter Teile, um die Anlagen schnellstmöglich wieder in Betrieb zu nehmen und Produktionsausfälle zu vermeiden.

- Verbesserung: Maßnahmen zur Erhöhung der Zuverlässigkeit und Leistungsfähigkeit der Anlagen, ohne deren ursprüngliche Funktion zu ändern. Durch kontinuierliche Verbesserungen können die Effizienz und Rentabilität gesteigert werden, was langfristig zu Kosteneinsparungen und einer höheren Wettbewerbsfähigkeit führt

Eine gut durchdachte Instandhaltungsplanung, die diese Aufgaben integriert, ist unerlässlich für den nachhaltigen Erfolg eines Unternehmens. Sie trägt nicht nur zur Verlängerung der Lebensdauer der Anlagen bei, sondern auch zur Sicherheit der Mitarbeiter und zur Einhaltung gesetzlicher Vorschriften.

Die nachfolgende Grafik fasst dies nochmal zusammen:

Welche Ziele hat eine Instandhaltungsplanung?

Zu den wesentlichen Zielen der Instandhaltungsplanung gehören die Maximierung der Gewinnmargen durch Reduzierung von Reparatur- und Ausfallkosten. Genauso wie die Erhöhung der technischen Zuverlässigkeit und Sicherheit der Geräte sowie die Minimierung von Ausfallzeiten und technischen Störungen.

Folgende Strategien helfen beim Erreichen dieser Ziele: präventive Instandhaltung, die regelmäßige Inspektionen und Wartungsarbeiten nach einem festen Zeitplan vorsieht. Und auch prädiktive Instandhaltung, die auf Datenanalyse und Technologien wie IoT setzt, um den Zustand der Anlagen in Echtzeit zu überwachen und Wartungsbedarf vorherzusagen. Jedoch sollte man die Reaktive Instandhaltung, die lediglich bei unvorhergesehenen Ausfällen zum Einsatz kommt, nur ergänzend nutzen, da sie mit höheren Kosten und Ausfallzeiten verbunden ist.

Wie funktioniert eine Instandhaltungsplanung?

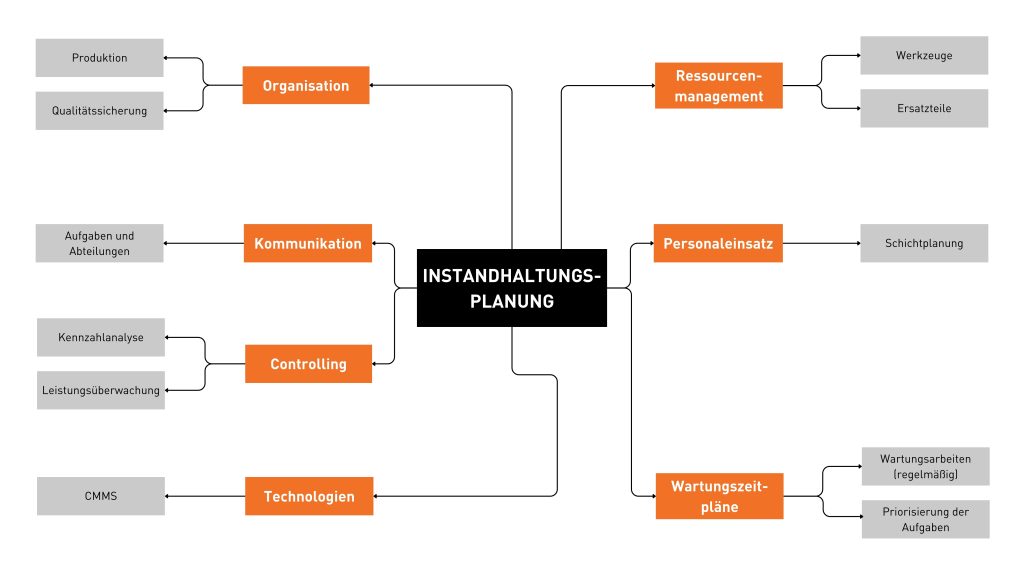

Ressourcenmanagement ist ein zentraler Bestandteil der Instandhaltungsplanung und umfasst die sorgfältige Planung und Zuweisung der notwendigen Ressourcen, einschließlich Personal, Werkzeuge und Ersatzteile. Eine effiziente Personaleinsatzplanung bildet die Grundlage für eine reibungslose Auftragsabwicklung. Moderne Lösungen wie imaso® shiftbook ermöglichen eine übersichtliche und individuell abgestimmte Schicht- und Einsatzplanung, wodurch lange Abstimmungsrunden und mühsame Doppelerfassungen vermieden werden.

Ebenso wichtig ist das Werkzeugmanagement, das durch digitale Lösungen wie das Condamos-Tool optimiert werden kann. Diese Tools ermöglichen eine prozess- und bedarfsgerechte Abarbeitung von Werkzeugaufträgen und die frühzeitige Beschaffung von Ersatz- und Normteilen, um den termingerechten Instandsetzungsprozess sicherzustellen.

Ein gut strukturiertes Ersatzteilmanagement ist ebenfalls unerlässlich. Es sorgt dafür, dass die benötigten Ersatzteile in der richtigen Menge, Qualität und zum richtigen Zeitpunkt verfügbar sind. Dies kann durch die Integration von IT-gestütztem Ersatzteilmanagement in ERP-Systeme erreicht werden, wodurch Bestellungen automatisch ausgelöst und Ineffizienzen minimiert werden.

Durch die Kombination dieser Elemente – eine durchdachte Personaleinsatzplanung, ein effizientes Werkzeugmanagement und ein optimiertes Ersatzteilmanagement – kann die Instandhaltungsplanung erheblich verbessert werden, was zu einer höheren Anlagenverfügbarkeit und Kosteneffizienz führt.

Die Erstellung von Zeitplänen für regelmäßige Wartungsarbeiten und die Priorisierung der Aufgaben sind ebenfalls unerlässlich für die Instandhaltungsplanung. Ein gut durchdachter Wartungszeitplan stellt sicher, dass alle notwendigen Inspektionen, Reparaturen und Wartungsarbeiten rechtzeitig und systematisch durchgeführt werden. Dabei ist es wichtig die Aufgaben zu priorisieren. Kritische Anlagen, deren Ausfall erhebliche Betriebsstörungen oder Sicherheitsrisiken verursachen könnte, sollten höchste Priorität erhalten. Durch die Anwendung von Methoden wie der vorbeugenden Wartung können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Die Nutzung moderner Technologien und Softwarelösungen, wie CMMS (Computerized Maintenance Management Systems), unterstützt die präzise Planung und Überwachung von Wartungsaktivitäten. Ein effektiver Wartungsplan, der auf fundierten Daten und Analysen basiert, trägt somit maßgeblich zur langfristigen Betriebssicherheit und Effizienz bei.

Eine korrekte Instandhaltungsorganisation stellt sicher, dass alle Instandhaltungsmaßnahmen koordiniert, kommuniziert und kontrolliert werden. Dies beginnt mit einer klaren Definition der Aufgaben und Kompetenzen der Instandhaltungsmitarbeiter und -abteilungen, wie technische Abteilungen, Produktion, Beschaffung und Qualitätssicherung. Jede Abteilung muss ihre Verantwortlichkeiten verstehen und sicherstellen, dass sie ihre Aufgaben effizient erfüllt.

Die Arbeitsvorbereitung ist für die geplante Instandhaltung verantwortlich, während das Technische Facility Management die Wartung und Instandhaltung von Gebäuden und Anlagen übernimmt.

Eine effektive Kommunikation zwischen den Abteilungen ist ebenfalls entscheidend, um sicherheitsrelevante Informationen auszutauschen und den Zustand der Anlagen zu überwachen. Durch eine systematische Erfassung, Analyse und Berichterstattung von relevanten Kennzahlen und Indikatoren wird das Instandhaltungscontrolling unterstützt, das die Leistung und die Ergebnisse der Instandhaltung kontrolliert und verbessert.

Die nachfolgende Übersicht verdeutlicht nochmal die Bestandteile einer Instandhaltungsplanung:

Kennzahlen der Instandhaltung

In der Instandhaltungsplanung spielen Key Performance Indicators (KPIs) auch eine wichtige Rolle, um die Effizienz und Effektivität der Instandhaltungsmaßnahmen zu messen. Zu den wichtigsten KPIs gehören:

- Ausfallzeiten (Mean Down Time, MDT): Diese Kennzahl gibt die durchschnittliche Zeit an, in der eine Maschine oder Anlage aufgrund von Wartungs- oder Reparaturarbeiten nicht verfügbar ist. Eine niedrige MDT deutet auf eine effiziente Instandhaltung hin, die Ausfallzeiten minimiert und die Produktionskapazität maximiert.

- Wartungskosten: Die Überwachung der Wartungskosten ist essenziell, um die Wirtschaftlichkeit der Instandhaltungsmaßnahmen zu bewerten. Hierbei werden sowohl die direkten Kosten für Ersatzteile und Arbeitsstunden als auch indirekte Kosten wie Produktionsausfälle berücksichtigt. Eine effektive Instandhaltungsstrategie zielt darauf ab, diese Kosten zu minimieren, ohne die Zuverlässigkeit der Anlagen zu beeinträchtigen.

- Anlagenverfügbarkeit: Diese Kennzahl misst den Prozentsatz der Zeit, in der eine Anlage betriebsbereit ist und ihren vorgesehenen Zweck erfüllt. Eine hohe Anlagenverfügbarkeit ist ein Indikator für eine gut geplante und durchgeführte Instandhaltung, die ungeplante Ausfälle reduziert und die Produktionsleistung steigert

Weitere wichtige KPIs finden Sie in diesem Blogartikel.

Fazit

Die Instandhaltungsplanung bietet für Unternehmen zahlreiche Vorteile. Durch eine gut durchdachte und umgesetzte Instandhaltungsstrategie können Kosten erheblich reduziert werden. Zudem wird die Zuverlässigkeit der Anlagen verbessert, was zu einer höheren Produktionssicherheit und einer optimierten Leistung führt. Dies wiederum steigert die Effizienz und Produktivität des gesamten Betriebs.

Der Blick in die Zukunft der Instandhaltung zeigt, dass sich der Bereich kontinuierlich weiterentwickelt und neue Technologien eine immer größere Rolle spielen. Besonders hervorzuheben ist die zunehmende Bedeutung von Predictive Maintenance, bei der durch den Einsatz von Künstlicher Intelligenz (KI) und maschinellem Lernen Wartungsbedarfe präzise vorhergesagt werden können.

Kennen Sie schon imaso® maintenance? Erfahren Sie hier mehr über unsere moderne Instandhaltungssoftware.

Die Zukunft der Instandhaltung liegt in der Integration fortschrittlicher Technologien. Sie werden eine noch präzisere und effizientere Planung und Durchführung von Wartungsmaßnahmen ermöglichen. Unternehmen, die diese Trends frühzeitig erkennen und umsetzen, können sich bereits jetzt einen entscheidenden Wettbewerbsvorteil sichern.

Schreibe einen Kommentar