Wartungsprogramme sind strategische Ansätze zur Instandhaltung und Pflege von technischen Anlagen und Maschinen. Sie dienen dazu, die Lebensdauer und Leistungsfähigkeit von Anlagen zu maximieren und Ausfallzeiten zu vermeiden. Die Instandhaltung ist ein wesentlicher Faktor zur Erhöhung der Produktivität und Sicherheit im Unternehmen.

Ein Wartungsprogramm ist ein zentraler Bestandteil der vorbeugenden Instandhaltung. Es ermöglicht die systematische Planung von Arbeitsaufträgen und Prüfungen, bevor Ausfälle auftreten. Dadurch können potenzielle Probleme frühzeitig erkannt und behoben werden, was ungeplante Ausfallzeiten und Produktionsverluste vermeidet. Eine Wartung verlangt sorgfältige Planung, Organisation und Dokumentation aller Maßnahmen, um den technologischen Anforderungen gerecht zu werden.

Welche Arten von Wartungsstrategien gibt es?

- Vorausschauende Wartung, auch als zustandsorientierte Wartung oder Predictive Maintenance bezeichnet, ist eine Strategie, bei der die Wartung auf der Grundlage des tatsächlichen Zustands der Anlage durchgeführt wird. Es werden Daten wie Temperatur, Vibration oder Ölanalyse gesammelt. Damit kann der Zustand der Anlage in der Thermik, dem Ultraschall oder der Elektrik beurteilt werden. Und mithilfe dieser Informationen wird dann die Wartungshäufigkeit optimiert. Diese Strategie ist besonders für kritische Anlagen wie industrielle Produktionsmaschinen wichtig, da Ausfallzeiten extrem kostspielig sein können. Vorteile der vorausschauenden Wartung sind weniger ungeplante Ausfallzeiten, effektivere Wartung und Kosteneinsparungen.

- Vorbeugende Wartung, auch als Preventive Maintenance bezeichnet, ist eine Strategie, bei der die Anlagen unabhängig von ihrem Zustand in regelmäßigen Abständen gewartet werden. Diese Methode führt jedoch meist zu einer großen Verschwendung, da Teile unnötigerweise ersetzt oder repariert werden können, die noch länger hätten funktionieren können. Vorbeugende Wartung ist sinnvoll für den Einsatz an Maschinen, die in der Wartung und im Austausch sehr günstig sind oder nicht einfach und kostengünstig erreichbar sind.

- Reaktive Wartung, auch als Run-to-failure Maintenance bezeichnet, ist eine Strategie, bei der Wartungen erst durchgeführt werden, wenn eine Maschine ausfällt. Diese Methode ist nur für Maschinen geeignet, die in der Wartung und im Austausch sehr günstig oder nicht einfach erreichbar sind, wie z.B. Satelliten.

In der Praxis werden diese drei Strategien oft kombiniert und optimiert, um Ausfallzeiten zu minimieren und die Lebensdauer und Sicherheit von Maschinen zu erhöhen. Die Wahl der Wartungsstrategie hängt von der Art der Anlage, dem Zustand, der Wartungskosten und der Verfügbarkeit von Ersatzteilen ab.

Aber: der erste Schritt zu einer guten Instandhaltung ist der Einsatz einer professionellen Instandhaltungsoftware, um die notwendigen Daten zu sammeln

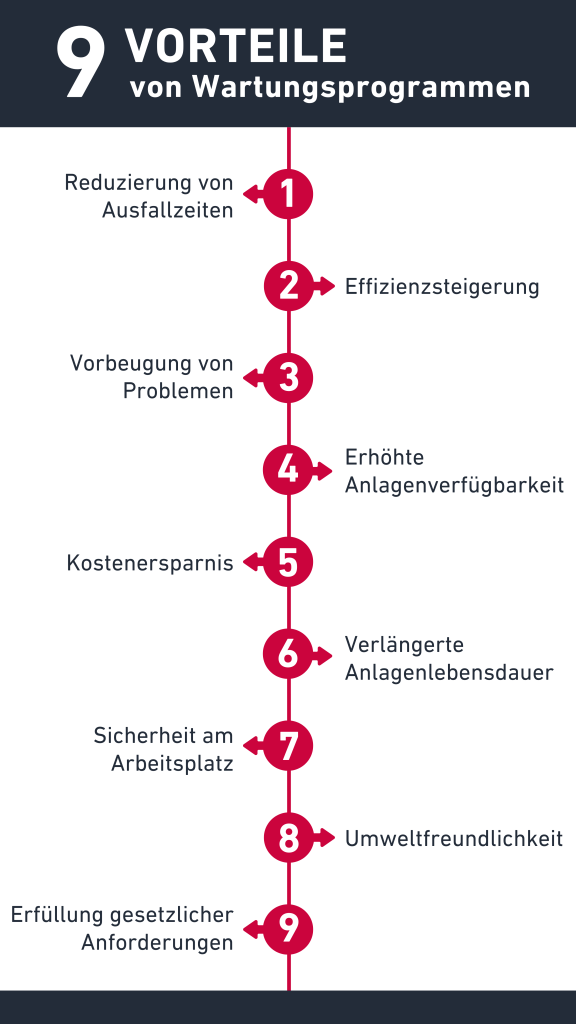

Welche Vorteile hat ein Wartungsprogramm?

Wartungsprogramme sind eine wichtige Maßnahme, um ungeplante Ausfallzeiten von Maschinen und Anlagen zu reduzieren und die Betriebseffizienz zu verbessern. Sie helfen, potenzielle Probleme im Voraus zu erkennen und zu beheben, was dazu beiträgt, die Anlagenverfügbarkeit zu erhöhen und Kosteneinsparungen zu erzielen.

Ein effektives Wartungsprogramm kann die mittlere Betriebsdauer zwischen Ausfällen (MTBF) verbessern, indem es hilft, potenzielle Probleme vorherzusagen und unerwartete Ausfallzeiten zu verhindern.

Wartungsprogramme sind auch wesentlich für die Sicherheit am Arbeitsplatz, indem sie Veränderungen erkennen und beheben, bevor sie zu ernsthaften Problemen heranwachsen. Sie sind ein wichtiger Bestandteil des Lebenszyklus einer Anlage, da sie ihre Lebensdauer verlängern und ihre Betriebsleistung verbessern.

In Bezug auf die Umweltfreundlichkeit können effektive Wartungsprogramme zu einer Reduzierung von Energieverbrauch und Emissionen beitragen. Sie helfen den Anlagen dabei, den optimalen Zustand zu halten und die Wartungsarbeiten effizienter durchzuführen.

Gesetzliche Anforderungen, wie die Betriebssicherheitsverordnung (BetrSichV), erfordern regelmäßige Prüfungen und Wartungen von überwachungsbedürftigen Anlagen und Maschinen, um den Arbeitsschutz zu gewährleisten. Wartungsprogramme sind ein wichtiger Teil der Erfüllung dieser Anforderungen.

Die folgende Grafik fasst die 9 wichtigsten Vorteile bei Wartungsprogrammen kurz zusammen:

Best Practices für Wartungsprogramme sind entscheidend für den reibungslosen Betrieb und die Langlebigkeit von Maschinen und Anlagen in jedem Unternehmen. Hier sind einige Empfehlungen, die bei der Implementierung und Aufrechterhaltung effektiver Wartungsprogramme helfen können:

Nutzung von Software zur Überwachung von Fälligkeitsterminen

Die Verwendung von computergestützten Wartungsmanagementsystemen (CMMS) ist eine bewährte Methode, um Fälligkeitstermine für Wartungsarbeiten zu überwachen. Ein CMMS unterstützt Wartungsteams bei der Planung und Verfolgung von Wartungsaufgaben und stellt sicher, dass keine wichtigen Termine übersehen werden. Durch die Automatisierung der Terminüberwachung können Unternehmen sicherstellen, dass Wartungsarbeiten immer rechtzeitig durchgeführt werden.

Dokumentation von Wartungsarbeiten

Eine lückenlose Dokumentation der Wartungsarbeiten ist nicht nur für die Einhaltung gesetzlicher Vorschriften unerlässlich, sondern auch um die Haftung im Schadensfall zu klären. Digitale Dokumentationssoftware ermöglicht es, Prüfungsroutinen einzuhalten und alles professionell zu dokumentieren. Dies erleichtert die Nachverfolgung vergangener Wartungsarbeiten und unterstützt die Optimierung zukünftiger Wartungsprozesse.

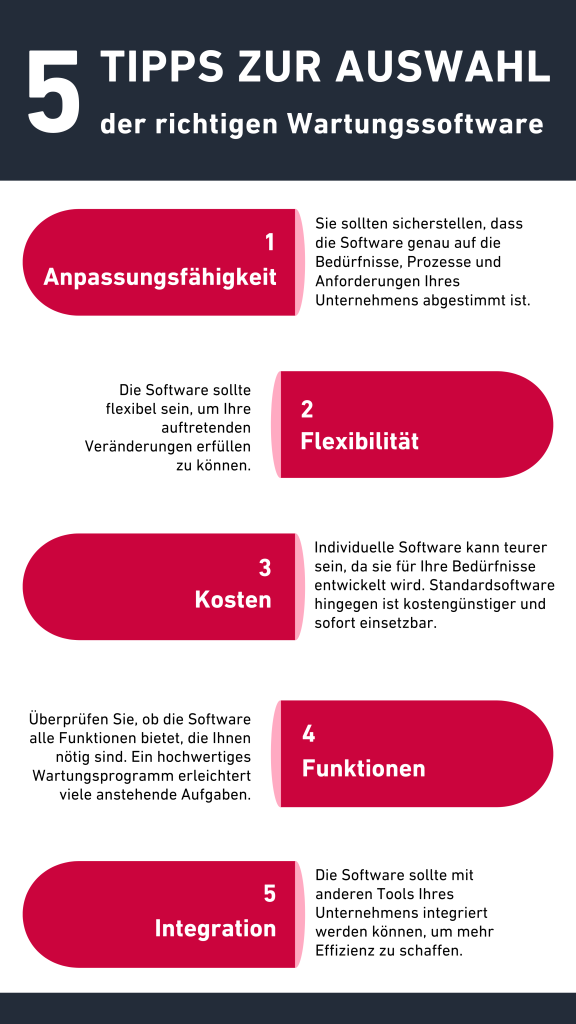

Tipps zur Auswahl der richtigen Wartungssoftware

Wenn Sie eine Wartungssoftware auswählen möchten, die Ihren spezifischen Bedürfnissen entspricht, sollten Sie verschiedene Kriterien in Betracht ziehen. Hier sind einige wichtige Faktoren, die berücksichtigt werden sollten:

Verwenden Sie unsere Anforderungscheckliste, um Ihre Bedürfnisse und Wünsche einfach zu definieren. Diese Checkliste hilft Ihnen dabei, sich einen Überblick zu verschaffen und die richtige Software auszuwählen

Integration eines Wartungsprogramms in Industrie 4.0

Dank Industrie 4.0 können wir Big Data und künstliche Intelligenz zur Vorhersage von Wartungsbedarf nutzen. Das steigert die Effizienz und Rentabilität von Industriemaschinen. Beispielsweise können Industrie 4.0-Anwendungen wie IoT-Sensoren und kostengünstige Mini-Computer eingesetzt werden, um Daten in Echtzeit zu erheben und zu verarbeiten.

Ein Beispiel für die erfolgreiche Implementierung von Wartungsprogrammen in der Praxis ist die Einbindung von Künstlicher Intelligenz in Produktionsprozesse. Hierbei wird die KI mit qualitativ hochwertigen und dynamischen Maschinendaten versehen, um die Prozesse effizienter und flexibler zu gestalten. Die Digitalisierung und Vernetzung der Wertschöpfungsketten, insbesondere die vertikale Integration, ist ebenfalls eine wichtige Komponente der Integration von Wartungsprogrammen in Industrie 4.0. Hierbei werden Bestands- und Planungsdaten mit Zulieferern, Kunden und anderen Wertschöpfungspartnern integriert, was die Transformation aller wichtigen Geschäftsprozesse und eine Neuausrichtung des Produkt- und Serviceportfolios ermöglicht.

In diesem Zusammenhang ist auch die Sicherheit von Daten wichtig. Unternehmen müssen sicherstellen, dass Zugriffskontrollen, Verschlüsselung, Überwachung von Datenbewegungen, regelmäßige Sicherheitsaudits und Schulungen für Mitarbeiter zur Sensibilisierung für Datenschutz und Sicherheit durchgeführt werden.

Sie benötigen noch mehr Infos zur Abdeckung der Instandhaltungslandschaft? Hier geht’s zu unserem Guide: Digitale Instandhaltung in der Industrie.

Schreibe einen Kommentar