Was muss eine moderne Steuerungsarchitektur können? Wie können Unternehmen Lösungen schneller als ihre Mitbewerber auf den Markt bringen? Wie können sie die ständig wachsende Anzahl von Varianten mit weniger Aufwand realisieren? Und wie können sie die IT-Sicherheit optimieren?

Diese und weitere Fragen werden mit der zunehmenden Digitalisierung der Industrie immer wichtiger.

Unser langjähriger Hardware Partner Phoenix Contact steht als traditioneller Hersteller und Innovationstreiber der Automatisierungstechnik stets vor der Frage, welche Zukunftstrends wirklich relevant sind und welche Lösungen der Markt erwartet.

Hardware unabhängige Plattform

Als Antwort auf die oben genannten Herausforderungen hat Phoenix Contact die PLCnext-Technology entwickelt. PLC steht dabei für Programmable Logic Controller.

Mit der PLCnext-Technology bietet Phoenix Contact eine Plattform, die Hardware-unabhängig ist. Sie setzt auf Linux auf und macht dessen Vorteile einfach nutzbar. Gleichzeitig bietet sie die Stabilität und Funktionen, die von einer modernen Steuerung erwartet werden.

Im Unterschied zu anderen Lösungen muss sich der Entwickler bei der PLCnext-Technology nicht mehr darum kümmern, welche SPS später tatsächlich eingesetzt wird. Am Ende des Projekts wählt er einfach eine Steuerung mit PLCnext-Technology in der passenden Leistungsklasse aus.

Die Anwendung lässt so flexibel skalieren und fertige Lösungen können immer wieder neu zusammengestellt werden.

Auch interessant: Wie funktioniert Data Mining in der Produktion?

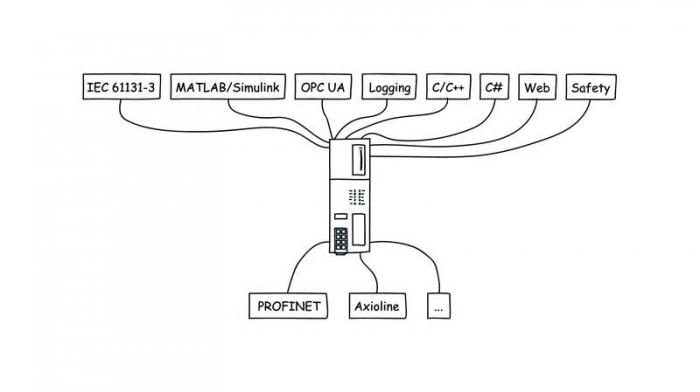

PLCnext im Überblick

Programme in jeder Sprache entwickeln

Bislang war die Steuerungsprogrammierung – setzt man Determinismus als Grundlage voraus – nur durch definierte SPS-Programmiersprachen möglich.

Indem nun eine offene Plattform zur Verfügung gestellt wird, auf der mehrere Entwickler aus unterschiedlichen Generationen und Programmierdisziplinen oder Domänen parallel an einem Steuerungsprogramm arbeiten können, vereinfacht sich das Engineering wesentlich.

Das zum Patent angemeldete Task-Handling der PLCnext Technology lässt Programmroutinen unterschiedlichen Ursprungs wie einen klassischen IEC-61131-SPS-Code ablaufen –Hochsprachenprogramme werden automatisch deterministisch.

Der zum Patent angemeldete Execution Synchronisation Manager (ESM) ermöglicht, dass Programme aus verschiedenen Entwicklungsumgebungen beliebig miteinander und innerhalb von Tasks kombinierbar sind, sich jedoch wie ein homogener IEC 61131-Code verhalten.

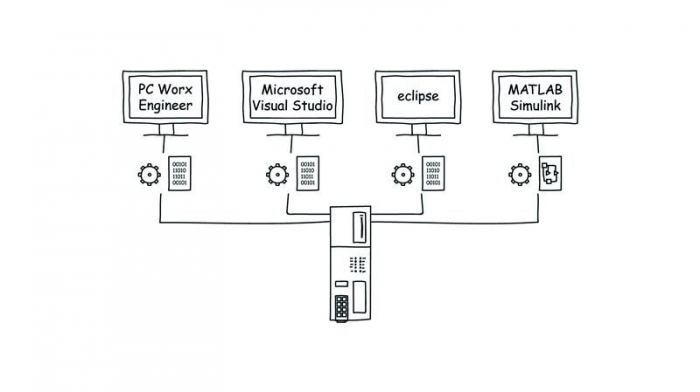

Dabei ist es unerheblich, ob die Programme klassisch in IEC 61131-3, Hochsprache – beispielsweise C# oder C/C++ – oder per Matlab Simulink erstellt werden. Der Entwickler entscheidet sich für das am besten geeignete Software-Werkzeug oder kombiniert verschiedene Tools.

Der IEC61131-3-Programmierer verwendet also die neue Software PC Worx Engineer oder erzeugt Modelle direkt in Matlab Simulink. Der Hochsprachen-Programmierer wählt dagegen zwischen Visual Studio und Eclipse. Der Vorteil: Jeder Mitarbeiter arbeitet mit seinem gewohnten Tool und es fallen keine Kosten für die Schulung in anderen Programmierwerkzeugen an.

Eine intelligente Schicht zwischen Anwenderprogramm und Betriebssystem bildet die Basis der PLCnext-Technology. Über sie tauschen sämtliche Systemkomponenten Daten synchron sowie in Echtzeit untereinander aus. Gleichzeitig werden so Systemdienste – wie Ethernet Sockets – einfach zugänglich gemacht.

Die Technologie verfügt über offene Schnittstellen. So kann der Anwender problemlos eigene Programme (Apps) integrieren bzw. installieren sowie mit allen anderen Systemkomponenten und dem Betriebssystem kommunizieren.

Unterstützung aktueller und zukünftiger Übertragungsstandards

Eine moderne Steuerung muss sich in die Kommunikationslandschaft und Richtlinien der Endkunden bzw. Branchen einfügen. Deshalb ist es wichtig, dass sie wesentliche Übertragungsstandards unterstützt und offen für weitere Protokolle ist.

Einer der relevanten Standards ist dabei OPC UA. Immer mehr industrielle Komponenten tauschen über das herstellerunabhängige Protokoll flexibel und sicher Daten untereinander aus. Daher verfügt die PLCnext-Technology standardmäßig über einen integrierten OPC UA Server.

Ein merklicher Vorteil ist dabei die Anbindung aller Komponenten an die Zwischenschicht: Im Zusammenspiel mit den eingebundenen taktsynchronen Datenloggern und dem OPC UA Server entsteht in wenigen Minuten und ohne Programmierung eine vollwertige Datenerfassung- und Meldungslösung.

Natürlich werden auch die klassischen Feldbussysteme unterstützt – wie zum Beispiel Profibus, CAN, Modbus RTU und Interbus – sowie die Echtzeit-Ethernet-Standards – beispielsweise Profinet und Modbus TCP. Dabei ist die PLCnext-Technology auf die spätere Einbindung weiterer Protokolle ausgelegt, damit die Anwender flexibel auf zukünftige Entwicklungen reagieren können.

Auch interessant: Digitalisierung erleben: Die Lernfabrik in Dresden

Vorstellung der PLCnext Technology auf der SPS IPC Drives 2017

Programmier-Software bündelt sämtliche Funktionen der Architektur

Der Projekterfolg gründet sich nicht nur auf die Steuerung und deren Basistechnologie, sondern vor allem auf eine optimale Integration in die Entwicklungswerkzeuge.

Sämtliche Komponenten der PLCnext-Technology sind modular aufgebaut, alle wesentlichen Bestandteile lassen sich konfigurieren. Auf diese Weise erhält der Anwender die volle Kontrolle über das System.

Durch den Vorteil der Bündelung sämtlicher Funktionen wird in den meisten Fällen die neue Software PC Worx Engineer zur Programmierung und Konfiguration der SPS zum Einsatz kommen. Ihre Oberfläche fokussiert sich ebenfalls auf den Anwender und ist daher konsequent nach Handhabungs-Gesichtspunkten konzipiert.

Neben der IEC 61131-3-Programmierung werden sämtliche Funktionen – wie die Web-Visualisierung, funktionale Sicherheit und Modularität der PLCnext-Technology – in diesem Tool zusammengeführt.

Aufgrund der zentralen Konfiguration lassen sich die Daten durch wenige Mausklicks beispielsweise mit den taktsynchronen Datenloggern, dem OPC UA Server oder der Web-Visualisierung teilen.

Weiterhin verfügt PC Worx Engineer über integrierte Safety-Funktionen, sodass auch Safety-Steuerungen direkt programmiert werden können.

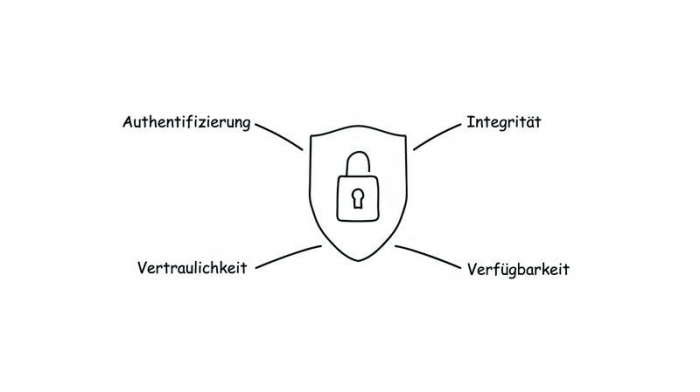

Zugriffssicherheit entspricht der Norm IEC 62443

Aktuell und in Zukunft sind die aufgeführten Funktionen durch die branchenspezifischen Anforderungen an die IT-Security zu ergänzen. In diesem Zusammenhang sind Netzwerksicherheit und Fernwartung zweifellos wichtig, doch hinter der IT-Security verbirgt sich mehr.

Von heutigen Systemen wird die Integrität, Verfügbarkeit und vor allem die Vertraulichkeit aller Daten verlangt.

Die IT-Security ist komplett in die PLCnext-Technology integriert – Phoenix Contact Deutschland GmbHDas gelingt nur durch eine tiefe Integration unterschiedlicher Mechanismen und Verfahren auf sämtlichen Ebenen der PLCnext-Technology sowie der Entwicklungsumgebung PC Worx Engineer. Deshalb bietet die PLCnext-Technology Security-by-Design, sodass die Sicherheitsaspekte gemäß der weltweit führenden Norm IEC 62443 umgesetzt werden.

Mit der PLCnext-Technology erfüllt Phoenix Contact somit die verschiedenen Anforderungen von Entwicklern und Anwendern auf einfache Weise. So lassen sich Entwicklungszeiten sowie Kosten reduzieren, und die beteiligten Personen können sich auf das Projekt sowie ihr Kerngeschäft konzentrieren.

Die PLCnext-Community

Für alle, die sich näher mit dem Thema auseinandersetzen (möchten) gibt es unter www.plcnext-community.net hilfreiche Tutorial Videos und How-tos, ein Forum zum Austausch mit anderen Nutzern sowie Hintergrundinformationen rund um PLCnext, PC Worx Engineer und die Proficloud.

Dort gibt es beispielsweise auch eine Implementierungs-Roadmap sowie alle wichtigen Infos zur Einrichtung.

Quellen:

Schreibe einen Kommentar