In der industriellen Produktion ist eine der umfangreichsten Stillstandsarten das Rüsten. Eine Optimierung der Rüstzeiten ist deshalb nahezu unumgänglich, will man die Effizienz spürbar steigern.

Hier setzt das Single Minute Exchange of Die (SMED) an.

Dieses von Shigeo Shingo entwickelte Verfahren misst den Stillstand der Maschine vom letzten Gutteil des alten Fertigungsloses bis zum ersten Gutteil des neuen Fertigungsloses. Shingo war maßgeblich am Toyota-Produktionssystem beteiligt.

Die ermittelten Stillstandzeiten der Maschinen für den jeweiligen Produktionswechsel werden detailliert analysiert und umfassend dokumentiert.

Insbesondere Ablauf, Schrittfolgen und Zeitbedarf stehen im Fokus der Betrachtung, um auf dieser Grundlage eine umfangreiche Analyse der vorhandenen Potenziale durchzuführen. Daraufhin schließt sich eine Optimierung der Rüstprozesse in mehreren Schritten an.

Videoanalyse macht Potenziale sichtbar

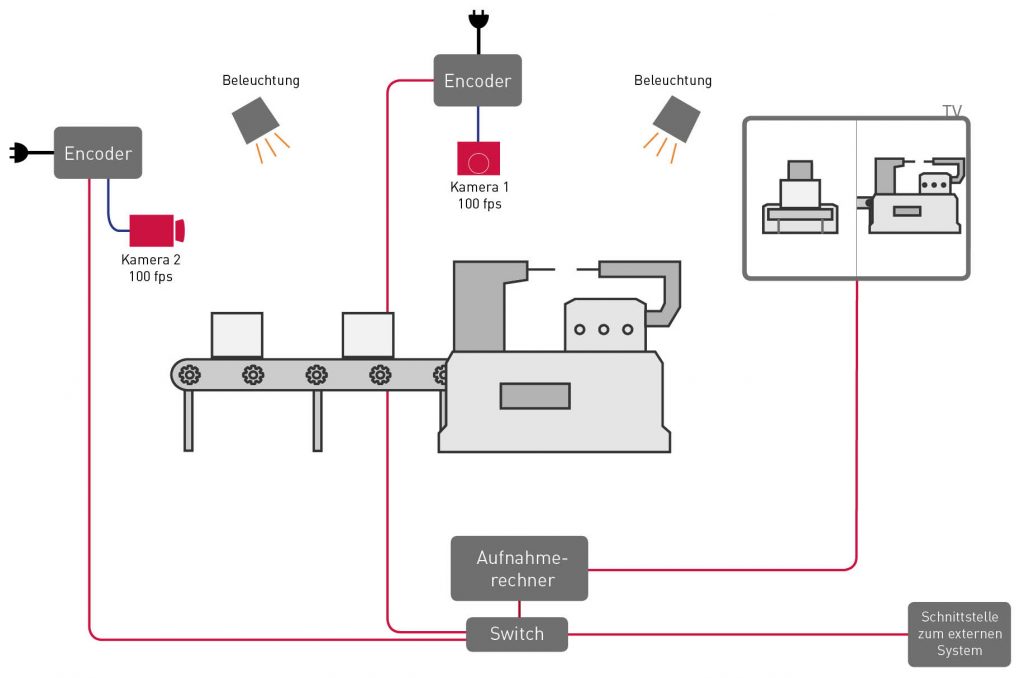

Um die Rüstvorgänge unbeeinflusst vom Mitarbeiter aufzuzeichnen, bietet sich eine industrielle Videoanalyse an. Sie unterstützt die visuelle Suche nach vorhandenen Optimierungspotenzialen.

Das Verfahren ist relativ einfach: Die Rüstvorgänge an und in den Maschinen werden mit mehreren Kameras parallel erfasst und aufgezeichnet. Diese Abläufe werden dann in einzelne Videosequenzen zerlegt, benannt und der jeweilige Zeitwert exakt ermittelt.

Diese Sequenzen liefern die Grundlage für eine anschließende Neukonzeption der Rüstvorgänge. Stellt man beispielsweise fest, dass zusätzliche Materialien und Werkzeuge während des Rüstens benötigt werden, ist dies ein erster Ansatzpunkt.

Flexibilität bringt Vorteile

Unsere Videoanalyse ist ein Hightech-Analyse-System, dessen Nutzen insbesondere darin besteht, dass einzelne Prozessschritte eines komplexen Rüstprozesses sichtbar gemacht und mit Zeitwerten versehen werden können.

Das Verfahren der methodischen Verringerung der Rüstzeiten wird durch die mobile Videoanalyse ergänzt. Da das Videomaterial unbestechlich ist, werden vorhandene Potenziale von den Mitarbeitern selbstständig erkannt, ohne dass es zu Spannungen kommt.

Schwachstellen lassen sich überall aufspüren

Die Lösung ergänzt das Verfahren der methodischen Verringerung der Rüstzeiten und kann nahezu überall genutzt werden. Das Ziel ist immer das gleiche: Die Rüstvorgänge sollen gezielt standardisiert werden, um die Stillstandzeiten drastisch zu reduzieren und die Effizienz der Fertigung deutlich zu steigern.

Das Videomaterial unterstützt dabei gezielt, Schwachstellen auf die Spur zu kommen, die sich ansonsten nicht immer erkennen lassen.

Ein typisches Beispiel wäre das Fehlen eines Werkzeuges am Band, das im Bedarfsfall erst geholt werden muss.

Ihren Ursprung hat unsere mobile Videoanalyse im Sportbereich, unserem zweiten Standbein. Hier wird sie bereits seit vielen Jahren erfolgreich zur Unterstützung des Trainingserfolges, u.a. im Spitzensport, eingesetzt. Durch gezielte Weiterentwicklungen in Zusammenarbeit mit verschiedenen Hochschulen entstand die mobile Lösung für den industriellen Einsatz.

Zukunftssicherung durch optimierte Rüstzeiten

Die Zukunft der Produktion in Deutschland ist in hohem Maße von der Effizienz der Produktionsprozesse abhängig. Hierzu gehört die Optimierung der Rüstzeiten, die sich durch ein solches mobiles Videoanalysesystem erreichen lässt.

Die Mobilität der Lösung sorgt für ein hohes Maß an Flexibilität, denn das System kann kurzfristig abgebaut und an anderer Stelle bei Bedarf sofort wiederaufgebaut werden. Aussagekräftige Analyseergebnisse liegen kurzfristig vor und ermöglichen eine umfassende und präzise Optimierung der Rüstzeiten. Die wirkt sich direkt auf die Effizienz und die Wettbewerbsfähigkeit der produzierenden Unternehmen aus.

Schreibe einen Kommentar