Ein Beispiel: Es heute schon möglich, mit Hilfe einer KI anhand der Motorengeräusche einen drohenden Ausfall einer Anlage vorherzusagen. Dafür ist jedoch ein aufwändiger Lernprozess nötig.

Damit die KI hier verlässliche Schlüsse ziehen kann, benötigt sie eine große Anzahl an Trainingsdaten. Das kostet Zeit und Geld. Und am Ende des Tages gelten die Vorhersagen auch nur für diese spezielle Anlage. Für eine andere Anlage müssen wieder neue Trainingsdaten her.

Aktuelle Predictive Maintenance Lösungen sind deshalb oftmals noch zu spezifisch und kaum verallgemeinerbar. Eine Anpassung ist entsprechend teuer.

Vorhersage vs. Ausfall – Was ist günstiger?

Das Kosten-Nutzen-Verhältnis spielt deshalb für Unternehmen eine wesentliche Rolle. Wie teuer ist die Berechnung von Vorhersagen und was würde ein Ausfall der Maschine dagegen kosten?

Gerade für mittelständische Unternehmen sind die Kosten für Predictive Maintenance oft noch zu hoch.

So ist es selbst im Zeitalter von Maschine Learning und KI häufig schlichtweg günstiger, schnell genug von einem Fehler oder einem Ausfall zu erfahren. So kann zeitnah gehandelt werden, um die Ausfallzeiten so gering wie möglich zu halten.

In der Zukunft werden die Methoden der Predictive Maintenance jedoch eine immer größere Rolle spielen. Was können Unternehmen also heute schon tun, um ihre Produktion zukunftsfähig zu gestalten?

Die Grundlage für Predictive Maintenance? Daten, Daten, Daten.

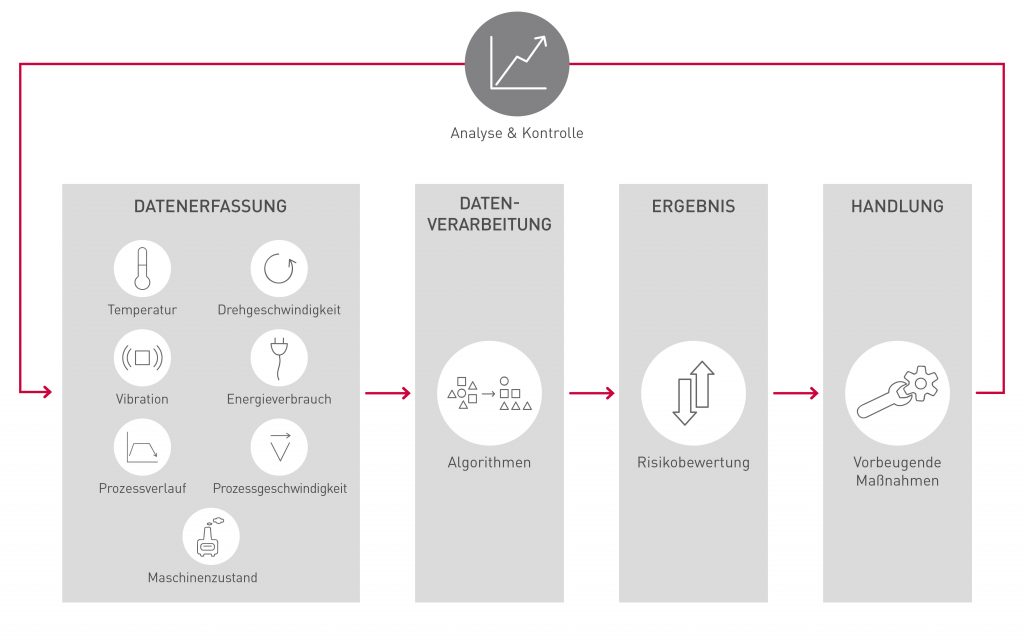

Der Weg zur vorausschauenden Instandhaltung führt über eine ausreichende Datengrundlage. Nur wenn valide Daten in ausreichender Menge erfasst werden, können diese zukünftig mit Hilfe von künstlicher Intelligenz (KI) und maschinellem Lernen ausgewertet und in Handlungsempfehlungen umgewandelt werden.

Die Daten, die für solche komplexen Berechnungen benötigt werden, sind vielfältig. Ein Beispiel sind die oben genannten Motorengeräusche. Aber auch Informationen über …

- den Energieverbrauch,

- die Qualität sowie den Ausschuss-Anteil,

- Temperaturen oder

- Veränderungen von Messwerten innerhalb von Toleranzbereichen können relevant sein.

Die Information, welcher Teil einer Anlage kaputt geht und welche Parameter (Laufzeit, gefertigte Stückzahlen, etc.) darauf Einfluss haben, ist ebenfalls wichtig, um Vorhersagen zu treffen und so beispielsweise präventiv Wartungen durchführen zu können.

Und diese Daten müssen einem Unternehmen zunächst einmal vorliegen, bevor es zukünftig die Vorteile der vorausschauenden Instandhaltung für sich nutzen kann.

To-Do Heute: Die Daten-Grundlage schaffen.

Unternehmen sollten sich heute Gedanken über ihre Daten machen: Welche Daten erfassen sie heute und wie? Werden diese digital verwaltet oder noch klassisch auf Papier erfasst?

Um die eigene Datenerfassung zu optimieren, ist der Einsatz einer entsprechenden Softwarelösung sinnvoll. Diese hilft dabei, die Daten der Instandhaltung aus verschiedenen Quellen zusammenzuführen und auszuwerten. Dabei werden nicht nur Aufträge erfasst und dokumentiert, sondern auch Maschinen- und Produktionsdaten ergänzt.

Das sorgt nicht nur dafür, dass die Grundlage für morgen gelegt wird, sondern hilft heute schon dabei, Aufträge besser zu organisieren und die Anlagenverfügbarkeit zu steigern.

Zukünftig können Unternehmen aus den Daten mit Hilfe von KI und maschinellem Lernen komplexere Zusammenhänge herleiten. Daraus können dann automatisierte Aufträge oder Handlungsempfehlungen generiert werden.

Schreibe einen Kommentar