„Was muss ich tun, um meine Instandhaltung zu digitalisieren sowie effizienter und zuverlässiger zu gestalten? Und woher bekomme ich die dafür nötigen Daten?“

Alle Welt spricht von Industrie 4.0 und Predictive Maintenance, dabei legen viele Unternehmen gerade erst die Grundlagen für die Digitalisierung ihrer Produktion.

Der Weg zu einer intelligenten, präventiven Instandhaltung kann einem da durchaus lang und komplex vorkommen – abhängig vom eigenen Ausgangspunkt. Dabei spielen beispielsweise Dinge wie etablierte Prozesse oder der eigene Stand der Technik eine übergeordnete Rolle.

Der richtige Weg: Wo fange ich an und was ist wirklich sinnvoll?

Technisch ist heute schon sehr viel möglich, aber was ist im Moment wirklich nötig?

Die Unternehmensgröße, die technische Ausstattung, die finanziellen Mittel, die Organisation der Instandhaltung – all diese Dinge variieren von Unternehmen zu Unternehmen.

Das sorgt dafür, dass es nicht den einen Weg hin zur Predictive Maintenance gibt. Jedes Unternehmen hat seinen individuellen Weg und muss auf diesem seine eigenen Entscheidungen treffen.

Um aus den vielen Möglichkeiten die Richtigen auszuwählen und Überlastungen zu vermeiden, ist es sinnvoll, klein anzufangen und sich jeweils nur auf den nächsten Schritt zu konzentrieren.

But first: Let me take a selfie

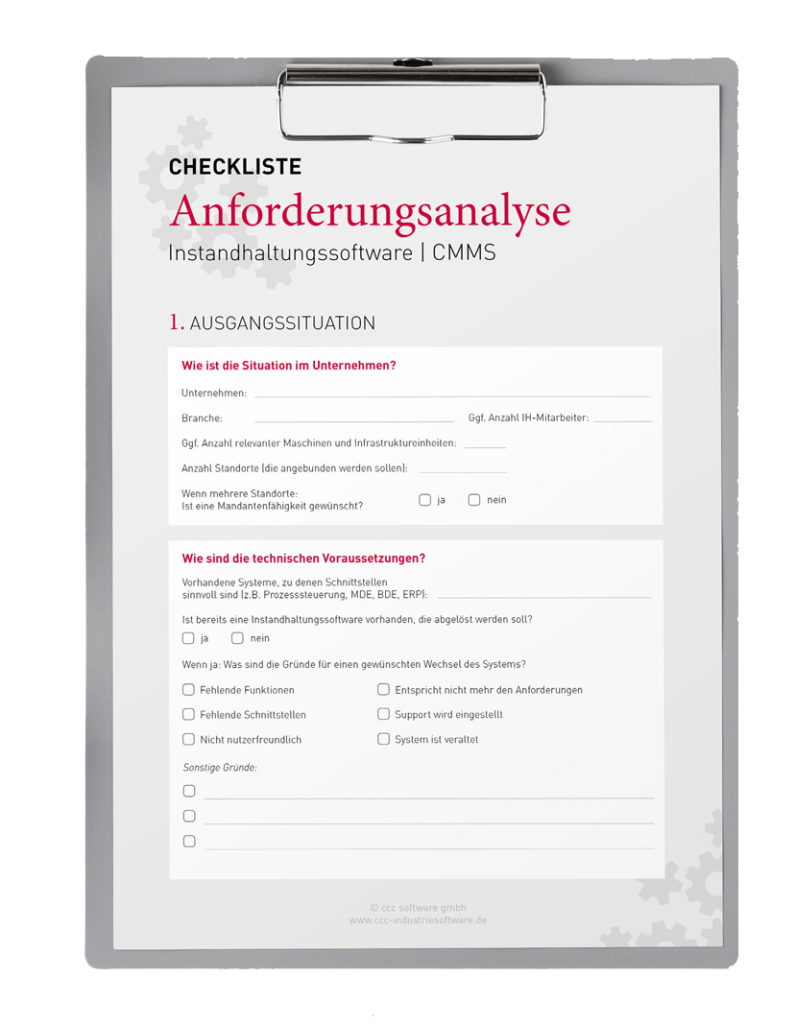

Um herauszufinden, wie dieser nächste Schritt aussehen könnte, sollte zunächst ein „Selfie“ gemacht werden – eine Art Selbstporträt, eine Bestandsaufnahme.

Das klassische Selfie lässt durch die Art und Weise, wie man sich präsentiert, erkennen, wer man ist und wer man sein will. Und so soll auch dieses Selbstporträt mit gezielten Fragen zeigen, wo man im Moment steht und wo man hinwill.

Die folgenden Fragen sollen dazu eine Anregung bieten:

1. Was ist das Ziel?

Warum sollte die Instandhaltung digitalisiert werden? Mögliche Ziele können sein:

- Erhöhte Anlagenverfügbarkeit

- Geringere Ausfallrisiken

- Qualitätsverbesserung

- Prozessstabilität

- Sicherung und Systematisierung von Fachwissen

- Kostenersparnisse

- Transparente Dokumentation von Schichtübergaben, Reparaturen, Wartungen etc.

- Auftragsoptimierung

- Datengetriebene Analyse von Anomalien (Schwachstellenanalyse)

2. Wo kommen grundlegende Daten her?

Werden Daten direkt vom Maschinenhersteller übermittelt?

Gibt es Sensordaten, auf die zugegriffen werden kann?

Gibt es einen Betriebsstundenzähler?

Werden produzierte Stückzahlen pro Maschine erfasst?

3. Wo landen all die Daten?

Wie sieht die eigene Systemlandschaft in der Instandhaltung aus?

Gibt es bereits ein zentrales Instandhaltungsmanagementsystem oder werden einzelne Funktionen mit verschiedenen Systemen abgedeckt (MES, BDE, ERP, etc.)?

Oder werden Daten sogar noch mit Papier und Stift erfasst und abgeheftet?

Können neben den Produktions- und Maschinendaten auch Dokumente und Verträge mit dem System verwaltet werden?

Und wenn ja, wer sorgt dafür, dass diese aktuell gehalten werden?

Wird mit cloud-basierten Systemen gearbeitet und ist eine direkte Anbindung an Portale der Maschinenhersteller denkbar und wenn ja, welche Schnittstellen sind dafür nötig?

4. Wie sehen Instandhaltungsvorgaben und Wartungspläne aus und wie wird damit umgegangen?

Gibt es beispielsweise vorgegebene Wartungspläne vom Maschinenhersteller?

Wie gelangen diese in das eigene System?

Meldet eine Maschine auf Grundlage dieser Daten eine nötige Wartung von selbst?

Werden Daten vielleicht direkt an den Maschinenhersteller übertragen, wenn eine Wartung ansteht oder ein Teil ausgetauscht werden muss und wird damit automatisch eine Ersatzteillieferung ausgelöst?

5. Wie können meine Daten für Optimierungen genutzt werden?

Wie können die gewonnenen Daten genutzt werden, um das eigene Ziel zu erreichen?

Welche Analysen sind nötig?

Welche Verfahren und Algorithmen können für eine fortgeschrittene Auswertung der Daten genutzt werden?

Wie werden die Erkenntnisse daraus in die Praxis umgesetzt?

Und wie werden Fortschritte und Erfolge kontrolliert?

Schritt für Schritt in die Zukunft

All diese Fragen sollen Ihnen dabei helfen, eine kleine Bestandsaufnahme zu machen. Darauf aufbauend lassen sich die notwendigen nächsten Schritte leichter bestimmen.

Ein Beispiel: Wenn es das Ziel ist, Fachwissen zu sichern und eine transparente Dokumentation zu schaffen, aber die Daten der Instandhaltung noch mit Stift und Papier erfasst werden oder auf verschiedene Systeme verteilt sind, dann wäre ein zentrales Instandhaltungsmanagementsystem der nächste Schritt. Dieses sollte so gewählt werden, dass es Dinge nicht unnötig kompliziert macht, sondern es sollte Prozesse unterstützen und Tätigkeiten vereinfachen.

Ist das System erfolgreich implementiert, gilt es, ein neues „Selfie“ zu machen, um über die eigenen Fortschritte zu reflektieren und die nächsten Schritte herauszufinden. So fällt es leichter, die eigene Instandhaltung Schritt für Schritt zu digitalisieren und zu optimieren.

Schreibe einen Kommentar