Industrie 4.0 – durch die zunehmende Digitalisierung geschäftlicher Prozesse entstehen zahlreiche neue Herausforderungen für Unternehmen:

In der Industrie beispielweise nehmen Anforderungen an Verfügbarkeit, Sicherheit und Effizienz der Maschinen und Anlagen zu.

Gleichzeitig verfolgen die Unternehmen das Ziel, Instandhaltungskosten zu senken. Traditionelle Instandhaltungskonzepte – z.B. Anlagenwartungen, die nur dann erfolgen, wenn eine bestimmte Anlage bereits defekt ist – sind oftmals überholt.

Eine innovative Lösung dieser Herausforderung bietet der Einsatz von KI in der Instandhaltung. Konzept ist die sog. vorausschauende Instandhaltung. Die sog. „Predictive Maintenance“ basiert auf künstlicher Intelligenz (KI). Predictive Maintenance, eine der Schlüsselinnovationen der Industrie 4.0, kann zur Sicherung der Wettbewerbsfähigkeit in der Industrie beitragen.

Doch wie funktioniert das Konzept der Predictive Maintenance, welche Vorteile weist es gegenüber früherer Instandhaltungsmaßnahmen auf und welcher Zusammenhang besteht zwischen der vorausschauenden Instandhaltung und der KI?

Diese und weitere wichtige Fragen rund um das Thema Predictive Maintenance und KI sollen in den folgenden Abschnitten beantwortet werden.

Ziele der Predictive Maintenance

Die vorausschauende Instandhaltung zielt darauf ab, mithilfe einer genauen Zukunftsplanung unvorhergesehene Schäden an oder Ausfälle von Maschinen bzw. Anlagen und deren anschließende Wartung vorausschauend zu vermeiden.

Denn ansonsten können gesetzte Ziele u.U. nicht eingehalten werden und Unternehmen müssen mit wirtschaftlichem Schaden rechnen.

Wie funktioniert Predictive Maintenance und was sind die Vorteile?

Anders als bei herkömmlichen Wartungsmethoden, die entweder reaktiv oder präventiv erfolgen, kann ein Unternehmen Ressourcen mit Predictive Maintenance – vorausschauend – besser planen und die Anlagenverfügbarkeit erhöhen.

Einer der kostenintensivsten Risikofaktoren in einem Unternehmen ist der Stillstand der Produktion, der durch Maschinenausfälle ausgelöst wird. Heute informiert ein System den Mitarbeiter automatisch, sobald es zu einem Maschinenausfall kommt. Dieser gibt die Ersatzteilbeschaffung in Auftrag und leitet die Reparatur ein. Aber es muss gar nicht erst zu einem Ausfall der Maschine kommen…

…Hier kommt der Einsatz von KI in der Instandhaltung ins Spiel: Diese kann zukünftige Maschinenausfälle erkennen und sie dadurch vermeiden. Darüber hinaus ist sie fähig, den optimalen Zeitpunkt einer Maschinenwartung zu berechnen oder selbstständig in Gang zu setzen. Dies erfolgt mithilfe von Zustandsdaten (Mess- und Produktionsdaten wie Energieverbrauch, Temperatur etc.).

Mithilfe dieses Prozesses ist es möglich, den Produktionsstopp zu verhindern. Mitarbeiter werden angeleitet, z.B. Ersatzteile zu bestellen. Oder das System übernimmt solche Prozesse selbstständig. Anlagen und Maschinen werden also proaktiv, d.h. bedarfsgerecht gewartet.

Durch diese bedarfsgerechte Wartung und die Reduktion von Produktionsstopps wiederum können Kosten gespart werden. Die Produktivität wird gesteigert und die Leistung verbessert. Benötigte Ersatzteile werden rechtzeitig nachbestellt, d.h. Prozesse werden effizienter.

Auch für die Einhaltung wirtschaftlicher Ziele ist Predictive Maintenance von Vorteil: Denn nur wenn Maschinen und Prozesse einwandfrei funktionieren, kann das Unternehmen ökonomisch agieren und gesetzte Ziele erreichen.

Und was genau ist KI?

Der Begriff der künstlichen Intelligenz

Für den Begriff der Künstlichen Intelligenz existiert keine einheitliche Definition.

Die Bundesregierung spricht von der Lösung von Anwendungsproblemen. KI greift auf Methoden der Mathematik und der Informatik zurück. Die Systeme, die auf Basis der KI entwickelt wurden, sind dazu fähig, sich selbst zu optimieren.

Die KI lernt aus Mustern und verbessert ihre Genauigkeit. Angewendet auf die Fertigung bedeutet dies – wie weiter oben bereits erwähnt – dass KI aus der Zustandsüberwachung von Maschinen exaktere Diagnosen ableiten und dadurch genauer auf Änderungen des Zustands reagieren kann. Voraussetzung hierfür ist eine ausreichende Datengrundlage des Unternehmens.

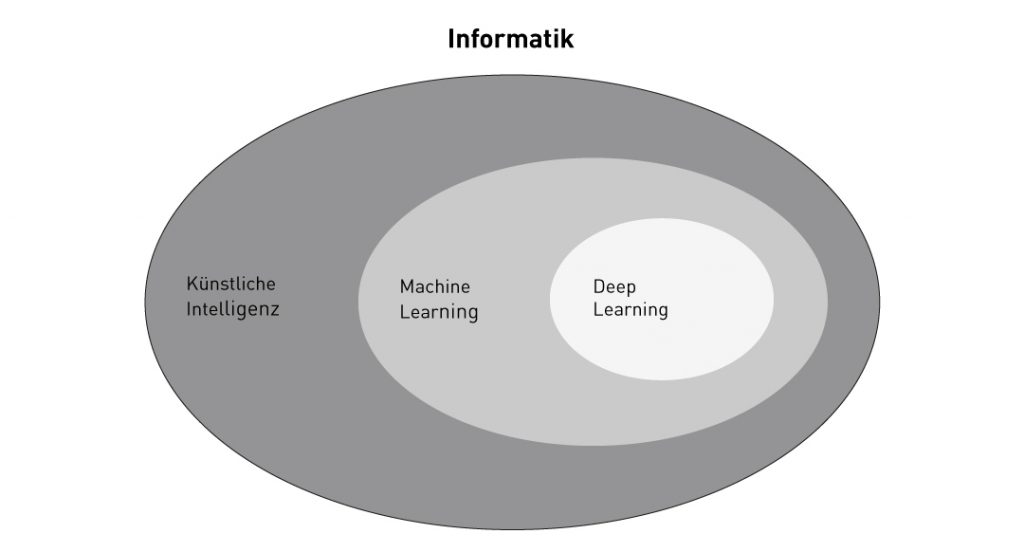

Die KI beschäftigt sich u.a. mit den Teilgebieten Machine Learning, wissensbasierte Systeme, Robotik, Mustererkennung, maschinelles Übersetzen und Verarbeitung natürlicher Sprache.

Übersicht der wichtigsten KI-Technologien

Doch was bedeuten die Begriffe, die stets im Zusammenhang mit KI fallen? Was bedeuten z.B. Predictive Analytics und Machine Learning? Und wie hängen künstliche neuronale Netze und Deep Learning mit diesem Thema zusammen?

Kurzstudie der Allianz 4.0 Baden-Württemberg

Machine Learning

Beim maschinellen Lernen wird neues Wissen durch ein künstliches System erworben. Der Computer sammelt sein Wissen aus Erfahrung und findet selbstständig Lösungen für unbekannte Probleme.

Die Lernsoftware erhält Daten. Der Programmierer trainiert die Software durch durch Rückmeldungen. Als Beispiel für das maschinelle Lernen sei die Predicitve Maintenance genannt, sie erkennt Fehlermuster oder Schäden in der Fertigung.

Predictive Analytics – Aussagen über zukünftige Ereignisse

Diese Methode nutzt historische Daten, um zukünftige Ereignisse (z.B. Maschinenausfälle) vorherzusagen. Beispielsweise messen Sensoren Vibrationen und signalisieren einen Wartungsbedarf, bevor die Maschine ausfällt.

Predictive Maintenance ist also ein Beispiel für Predictive Analytics: Bei der vorausschauenden Wartung übermitteln Sensoren aktuelle Daten der Maschine (z.B. Temperatur) an eine Software. Diese Software analysiert Daten aus verschiedenen Quellen und erkennt Fehler. Diese Fehlermeldung leitet die Software dann sofort an einen Mitarbeiter der Fertigung weiter, der diese behebt.

Künstliche neuronale Netze

Die im oberen Abschnitt erläuterte Qualicision wird mit sog. künstlichen neuronalen Netzen kombiniert. Diese Netze stützen sich auf den Prozess der Aktivierung sowie der Verarbeitung von Neuronen im menschlichen Gehirn.

Künstliche neuronale Netze sollen vielschichtige Probleme der Datenverarbeitung mithilfe algorithmischer Prozesse lösen. Da die Rechenleistung von Grafikkarten in den vergangenen Jahren exponentiell hoch angestiegen ist, können nun auch Millionen von Daten umfassend trainiert werden.

Deep Learning

Deep Learning ist z.Z. die erfolgreichste Umsetzung eines künstlichen neuronalen Netzes. Es unterscheidet sich vom Machine Learning insbesondere dadurch, dass Merkmale nicht vorgegeben werden, sondern die KI diese selbstständig ermitteln kann. Deep Learning kann also als ein Teilgebiet des Machine Learning bezeichnet werden.

Handlungsempfehlung/Ansatzpunkt

KI ist ein wichtiger Treiber zur Sicherung der Wettbewerbsfähigkeit in der Wirtschaft und somit auch innerhalb der Instandhaltung. Die größte Herausforderung besteht z.Z. noch darin, eine geeignete Lösung (z.B. Predicitve Maintenance auf Grundlage von KI) an spezielle Rahmenbedingungen der Branche und des Unternehmens anzupassen sowie eine optimale Datengrundlage zu schaffen.

Hierzu ist es zunächst nötig, Daten konsequent zu sammeln und dann Prozesse im Unternehmen zu etablieren. Wenn das Unternehmen diese Schritte verfolgt, kann es eine Grundlage für Predictive Maintenance und somit auch für den Einsatz von KI in der Instandhaltung schaffen. Das Potential von KI als einer der wichtigsten Erfolgsfaktoren der Industrie 4.0 muss von Unternehmen erkannt und sich zu Nutzen gemacht werden.

Wenn mehr darüber lernen möchten, laden Sie sich dazu auch unseren 30-seitigen Guide „Digitale Instandhaltung in der Industrie“ herunter!

Heute bereits möglich: Datengrundlage schaffen

Schon heute sollten sich Unternehmen mit der Erfassung ihrer Daten beschäftigen. Dabei stellen sich die Fragen: Welche Daten erfassen wir heute und wie erfassen wir diese Daten? Digital oder auf Papier?

Eine geeignete Softwarelösung zur Optimierung der Datenerfassung kann unterstützend wirken. Sie hilft, Instandhaltungsdaten aus verschiedenen Quellen zusammenzuführen und auszuwerten.

Neben der Erfassung und Dokumentation von Aufträgen ergänzt eine solche Software auch Maschinen- und Produktionsdaten. Die Einbindung von KI und maschinellem Lernen erleichtern es, komplexe Zusammenhänge herzuleiten, woraus dann automatisierte Aufträge oder Handlungsempfehlungen generiert werden.

Eine Instandhaltungssoftware, wie beispielsweise imaso® maintenance, schafft eine Grundlage für die Zukunft, damit Unternehmen mit den rasanten technologischen Entwicklungen mithalten können. Aber bereits heute kann die Software dabei helfen, Aufträge besser zu organisieren und die Anlagenverfügbarkeit zu steigern, damit ein Einsatz von KI in der Instandhaltung schon bald möglich ist.

Schreibe einen Kommentar