In der heutigen Zeit der Industrie 4.0 ist es normal, dass Menschen ortsunabhängig miteinander kommunizieren. So ist auch eine vollständig vernetzte Produktion und ein Hand-in-Hand-Arbeiten von Menschen und Maschinen bzw. Robotern längst Alltag.

Durch die sich wandelnde Arbeitswelt befindet sich der Mensch im Spannungsfeld zwischen der ständigen Erreichbarkeit im Beruf und seinem Privatleben.

Dieser Artikel befasst sich mit dem Menschen, der im Mittelpunkt dieses industriellen Wandels steht. Zunächst erläutern wir Ihnen den Begriff der Industrie 4.0. Dann erklären wir den Zusammenhang zum Themenfeld Arbeit 4.0. Dabei sollen Ihnen die wichtigsten Meilensteine der Industrie und Arbeit 1.0 bis hin zur Industrie und Arbeit 4.0. helfen. Daraufhin wollen wir Ihnen Chancen und Risiken aufzeigen, die mit der Industrie und Arbeit 4.o verbunden sind. Der letzte Abschnitt vor dem Fazit befasst sich mit der Bedeutung des Wandels für den Menschen.

Definition Industrie 4.0

Das Bundesministerium für Wirtschaft und Energie definiert Industrie 4.0 als „intelligente Vernetzung von Maschinen und Abläufen in der Industrie mit Hilfe von Informations- und Kommunikationstechnologie“.

Dabei gibt es in der Industrie 4.0 verschiedene Anwendungsfelder: U.a. Fertigung, Mobilität, Gesundheit, Klima und Energie. Der Einsatz von Robotic ergänzt die Arbeit, die der Mensch leistet. Die Industrie befindet sich in einem Wandel. Dieser wird besonders gefördert durch folgende drei technologische Errungenschaften:

- Sensoren werden immer kleiner, vernetzter und günstiger.

- Schnellere Prozessoren und größere Speicherkapazitäten bieten immer höhere Rechenleistungen zu niedrigeren Kosten.

- Übergreifende Netzwerke ermöglichen eine ortsunabhängige Kommunikation.

In welchem Zusammenhang stehen nun die Begriffe Industrie 4.0 und Arbeit 4.0?

Unter Arbeit 4.0 – international als „New Work“ bekannt – versteht man die Veränderungen sowohl in den Arbeitsbedingungen als auch in den Arbeitsformen, die im Zuge der Industrie 4.0 und der Digitalisierung entstehen.

Kurz gesagt: Es entwickelt sich – u.a. durch den Wandel der Industrie – eine völlig neue Arbeitswelt.

Die Digitalisierung setzt eine Vernetzung der gesamten Wirtschaft in Gang. Menschen können ortsunabhängig arbeiten. Die Technik wirkt hierbei vor allem unterstützend. Der Chancenbereich für höher qualifizierte Tätigkeiten wächst. Dabei fällt Routine weg und Mitarbeiter können sich auf diejenigen Aufgaben fokussieren, in denen sie gut sind.

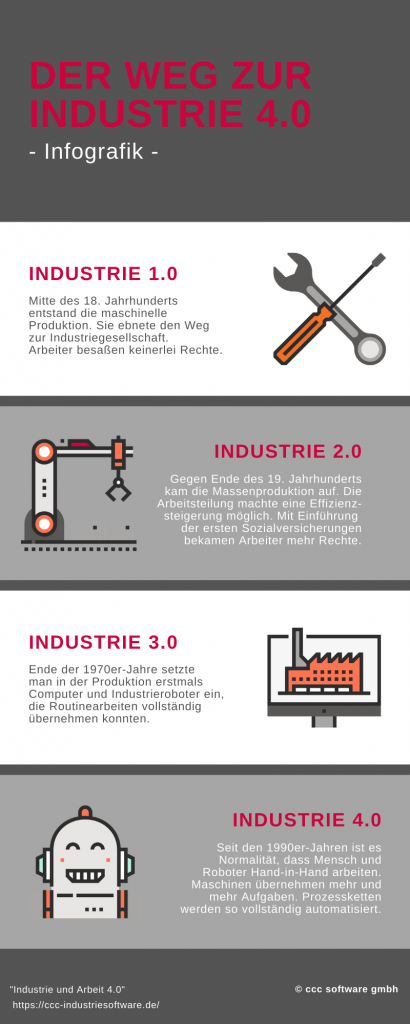

Dass dies nicht immer so war, sollen Ihnen die folgenden Abschnitte zeigen, die sich im Detail mit den Schritten der industriellen Revolution – von 1.0 bis 4.0 – befassen. Die Infografik liefert Ihnen alle wichtigen Informationen in Kürze.

Industrie und Arbeit 4.0

Wie Sie sehen konnten, haben alle Revolutionen einen zunehmenden Grad der Automatisierung gemein. Eine neue Ausprägung der Automatisierung allerdings brachte die Industrie 4.0 mit sich, die in den 1990er-Jahren begann und bis heute andauert.

Sie machte erstmals eine neue Stufe der Anwendungen möglich: Der Mensch arbeitet nun Hand-in-Hand mit Robotern, weist Maschinen ein und ist im Stande, Abläufe zu verbessern.

In der Produktion beispielsweise unterstützen ihn Augmented-Reality-Brillen. Gleichzeitig übernehmen Maschinen immer mehr Aufgaben, die bisher Menschen geleistet haben. Dadurch werden Prozessketten vollständig automatisiert.

Eine Vernetzung innerhalb oder zwischen Abteilungen ist nun problemlos möglich. Arbeitnehmer werden flexibler (z.B. in Bezug auf Arbeitszeiten). Sie müssen ihre Zeit effizient managen und sich an die wechselnden Bedingungen anpassen. Für den Menschen wird es im Kontext der Arbeit 4.0 immer wichtiger, sich stets weiterzubilden – ein Leben lang.

Industrie und Arbeit 4.0 sind mit verschiedenen Herausforderungen verbunden: So sollten beispielsweise politische Rahmenbedingungen angepasst werden, Bedürfnisse des Arbeitnehmers müssen mit den neuen Anforderungen des Betriebs vereinbar sein. Zudem sollten verschiedene neue Arbeitsformen (Arbeitszeitkonten, Jobsharing etc.) gefördert werden.

Positive Aspekte der Industrie 4.0

Durch die Digitalisierung der Prozesse entlang der Wertschöpfungskette werden sowohl eine erhöhte Produktivität als auch verkürzte Durchlaufzeiten und eine besser steuerbare Produktion erreicht. Damit kann ein Unternehmen massive Kostenvorteile erzielen.

Zudem steigen Flexibilität und die Ressourceneffizienz. Computern ist es heute beispielsweise möglich, unendlich große Datenmengen (Big Data) und Messwerte zum Zustand der Maschinen zu sammeln.

Die sogenannte Predictive Maintenance kann so beispielsweise exaktere Prognosen treffen als der Mensch. Diese Systeme können bereits vor dem Ausfall einer Maschine einen Wartungsauftrag erstellen oder signalisieren, wie viele Ressourcen noch auf Lager sind. Auch hiermit werden Kosten unvorhergesehener Ausfälle der Maschinen bzw. Ressourcenengpässe vermieden. Stillstände werden reduziert.

Auch weitere intelligente Funktionen sind heute möglich: Beispielsweise kann das Unternehmen Maschinen beim Kunden automatisch überwachen. Ohne vor Ort sein zu müssen. Dies ist dadurch möglich, dass Maschinen untereinander vernetzt sind. Es werden frühzeitige, örtlich unabhängige Wartungen möglich. Das Unternehmen kann auf individuelle und kundenspezifische Wünsche eingehen.

Zu guter Letzt sind Maschinen in der Lage, direkt mit Mitarbeitern oder IT-Systemen zu kommunizieren. D.h. Informationen können ununterbrochen von Abteilung zu Abteilung fließen. Aber auch zwischen verschiedenen Produktionsstandorten können Maschinen vernetzt werden. Das ist z.B. innerhalb eines Unternehmens oder zwischen einem Unternehmen und den Systemen von Zulieferern möglich.

Negative Aspekte der Industrie 4.0

Allerdings muss betont werden, dass die komplexen IT-Systeme der Industrie 4.0 teilweise noch sehr fehleranfällig bzw. nicht vollständig ausgereift sind.

Weitere Herausforderungen sind die Gewährleistung von Datenschutz sowie -sicherheit sowie die Finanzierung der Umsetzung der Industrie 4.0.

Dass die Vorteile jedoch überwiegen, zeigen auch Zahlen der Bitkom Research aus dem Jahr 2019: Demnach sehen nur sieben Prozent der Befragten die Digitalisierung als ein Risiko. 91 Prozent hingegen sehen sie als Chance.

Das Verhältnis des Menschen im Kontext von Industrie und Arbeit 4.0

In der heutigen digitalisierten Welt spricht man meist von neuen Technologien und den damit verbundenen Herausforderungen. Aber was dabei oftmals zu kurz kommt, ist der Mensch, der wohl am meisten von den sich ändernden Bedingungen der Arbeitswelt betroffen ist. Hierbei sprechen wir vom Verhältnis des Menschen im Kontext von Industrie und Arbeit 4.0.

Denn was auch bedacht werden muss: Im Zuge der Industrie 4.0 ersetzen Maschinen Menschen. Dies war zwar auch schon durch andere technologische Errungenschaften in der Geschichte der Fall. Neu ist allerdings die Geschwindigkeit, mit der die Technologie menschliche Arbeit übernehmen kann.

Mit der Digitalisierung entsteht zwar gleichzeitig ein Bedarf an mehr Arbeitsplätzen. Allerdings benötigt man für diese Arbeitsplätze hochqualifizierte Mitarbeiter wie beispielsweise im IT-Bereich. Denn Routinearbeiten können vollständig von Maschinen übernommen werden.

Der zweite negative Aspekt, der mit der fortschreitenden Digitalisierung einhergeht, ist der psychische Druck, unter dem sich immer mehr Arbeitnehmer in der heutigen Arbeitswelt sehen. Die ständige Erreichbarkeit und die Arbeit auch am Wochenende lassen Privates und Berufliches ineinander übergehen. Dass einige Arbeitnehmer um ihren Job bangen müssen – aus Angst durch Technik ersetzt zu werden – macht das Problem nicht besser.

Fazit

Unternehmen stehen heute verschiedensten Herausforderungen gegenüber: Die Bewerberzahlen sinken, der Wettbewerb zwischen Fachkräften steigt. Selbstbestimmung, Flexibilität und Kreativität werden immer wichtiger. Daneben steht die Digitalisierung: Maschinen übernehmen immer mehr Aufgaben, die früher Menschen geleistet haben.

Aber die Digitalisierung bringt auch zahlreiche Vorteile: Von Kostenvorteilen über die Steigerung der Ressourceneffizienz und Flexibilität bis hin zur erleichterten Kommunikation kann die Digitalisierung punkten.

Ich denke auch, dass Systeme fehleranfälliger sind, wenn sie nur von wenigen genutzt werden. Ersatzteile für Industrieanlagen sind eben keine frischen Brötchen. Masse und Erfahrung zählen da.