Die industrielle Produktion wird in Zeiten von Digitalisierung und Industrie 4.0 immer komplexer. Dabei haben viele Unternehmen heute noch keine genaue Übersicht über den Bestand und Lagerort ihrer Produktionsmittel. Oftmals entstehen dadurch Mehrkosten durch ineffizientes Lagern oder Schwund.

Die VDI-Richtlinie 5600 beschäftigt sich deshalb auch mit dem Thema „Betriebsmittelmanagement“ und definiert dieses wie folgt:

Das Ziel des Betriebsmittelmanagements ist es, eine termin- und bedarfsgerechte Verfügbarkeit sowie technische Funktionsfähigkeit der Betriebsmittel sicherzustellen.

Dabei kann man verschiedene Kategorien von Betriebsmitteln unterscheiden:

- Maschinen, Anlagen und automatisierte Fertigungseinrichtungen,

- Betriebshilfsmittel wie Werkzeuge, Vorrichtungen und unterstützendes Equipment sowie

- Reproduzierbare immaterielle Betriebshilfsmittel, wie beispielsweise Computerprogramme.

Der Begriff Betriebsmittelmanagement ist also sehr weit gefasst. Der Einfachheit halber wollen wir uns hier auf das Werkzeugmanagement konzentrieren.

Werkzeugmanagement beeinflusst die Produktion

Auch wenn es vielleicht trivial erscheint, sind die Antworten auf Fragen wie „Welche Werkzeuge sind verfügbar? Wo befinden sie sich? Wie viele Teile kann ich damit noch produzieren?“ essenziell für einen reibungslosen Produktionsablauf.

So kann es beispielsweise zu Prozessstörungen durch fehlende Werkzeuge kommen. Denn mit jedem Produktwechsel geht häufig auch ein Wechsel der Werkzeuge an der Maschine einher. Steht dann ein Werkzeug nicht rechtzeitig zum Wechsel bereit, verzögert sich die weitere Produktion. Dabei kostet jeder Stillstand Geld. Umso wichtiger ist es, dass bei Rüstprozessen alle benötigten Werkzeuge und Teile genau da sind, wo sie gebraucht werden.

Wenn ein Werkzeug plötzlich nicht mehr einsatzfähig ist und ausgetauscht werden muss, kann das ebenfalls zu einem Stillstand der Produktion führen. Denn Werkzeuge haben in der Regel einen eigenen Lebenszyklus und müssen beispielsweise regelmäßig geprüft oder nachgeschliffen werden.

Um unnötige Stillstände zu vermeiden, ist es daher wichtig, zu wissen, wie lange welches Werkzeug bereits im Einsatz ist und wann eine Prüfung oder ein Nachschliff erforderlich wird.

Auch die Qualität spielt hier eine große Rolle: So beeinflussen die Werkzeuge auch, wie viel Ausschuss während der Produktion entsteht. Ist dieser Anteil unnötig hoch, z.B. durch ein stumpfes Werkzeug, bedeutet das erhöhte Kosten.

Werkzeuge mit IT-Unterstützung verwalten

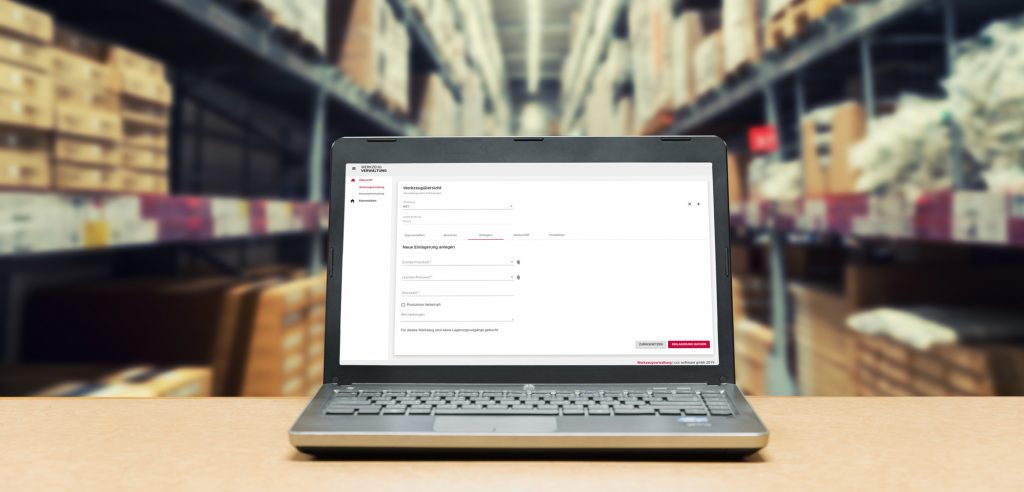

Deshalb wird heute ein intelligentes Werkzeugmanagement – ein „Betriebsmittelmanagement 4.0“ – immer wichtiger. Dabei wird in der Regel eine spezielle Software eingesetzt, die die Daten über Einsatz, Lagerort, Laufzeit, Bedarf, etc. zentral sammelt und aufbereitet.

Die Anforderungen an eine Werkzeugverwaltung können jedoch von Unternehmen zu Unternehmen unterschiedlich sein. Die Firma ccc software gmbh entwickelt eine solche Software deshalb so, dass sie individuell auf die Anforderungen der Kunden angepasst wird.

Aktuell entwickelt ccc ein System zum Werkzeugmanagement in Zusammenarbeit mit einem führenden internationalen Automobilzulieferer. Dabei stehen besonders Werkzeuge wie Fräser, Walzen, Schneidplatten und Bohrer im Vordergrund.

Im System wird eine Datenbank mit allen Werkzeugen und deren Merkmalen angelegt. Die Werkzeuge können dann ein- bzw. umgelagert oder für die Produktion gebucht werden. Neue Lieferungen können zudem per Scanner angenommen und automatisch ins System übertragen werden.

Das Ziel ist es, eine vorausschauende Produktion anhand von bestimmten Daten der Werkzeuge, wie z.B. Restzahnstärken und geplanten Aufträgen, zu entwickeln.

Verfügt ein Fräser beispielsweise nur noch über eine Restzahnstärke von 2.000 Stück, aber in 2 Wochen ist ein Auftrag mit 2.500 Stück geplant, dann der Fräser rechtzeitig nachgeschliffen werden, um einen Stillstand während des Auftrags zu verhindern.

Stabilere Prozesse, höhere Qualität und weniger Kosten

Im Ergebnis sorgt eine solche Werkzeugverwaltungssoftware für eine erhöhte Prozessstabilität, kontinuierliche Produktion und geringere Ausfall- und Rüstzeiten, indem sie immer dafür sorgt, dass die nötigen Werkzeuge dort sind, wo sie gebraucht werden. Das senkt gleichzeitig die Stillstandskosten.

Die Software erhöht zudem die Rückverfolgbarkeit („Tracebility“) und ist damit ein entscheidender Bestandteil der Qualitätssicherung. Darüber hinaus unterstützt eine solche Software das Bestandsmanagement im Rahmen der Bilanz und hilft dabei, die Kapitalbindung zu optimieren bzw. zu reduzieren.

Schreibe einen Kommentar