Industrie 4.0 – in der heutigen Zeit werden Produktionsabläufe in Industrieunternehmen immer komplexer, Termine kurzfristiger und die Anforderungen höher. Gleichzeitig jedoch sollen Kosten der Produktion und der Instandhaltung gesenkt werden. Um diesen gestiegenen Anforderungen nachzukommen, müssen Maschinen, Anlagen sowie Prozesse und damit die Instandhaltung stetig optimiert werden.

Die Instandhaltung zu optimieren ist für Betriebsleiter sehr wichtig. Denn wenn es zum Ausfall von Anlagen kommt, steigen Instandhaltungsaufwendungen, Prozesse im Unternehmen werden weniger effizient. Zusätzlich kommt es zu hohen Folgekosten.

Ziel einer optimalen Instandhaltungsstrategie ist es, Ausfallkosten zu reduzieren, Produktionsstillstände zu vermeiden, die Zuverlässigkeit der Anlagen zu erhöhen, die Reparaturzeiten zu verringern und schließlich Kosten zu senken.

Alles in allem sollen so effizientere Produktionsprozesse ermöglicht werden.

Welche Herausforderungen mit diesen Zielen verbunden sind und welche 6 Maßnahmen bzw. Lösungsansätze zur Optimierung der Instandhaltung verfolgt werden können, soll dieser Artikel klären.

6 Ansätze

1. Präzise und zentrale Dokumentation der Tätigkeit

Zunächst ist eine präzise Dokumentation der Wartungen und Instandhaltungen von großer Bedeutung. Diese ist wichtig, da einerseits Unternehmen dazu verpflichtet sind. Andererseits dient die Dokumentation dem Instandhalter dazu, wichtige Zusammenhänge zwischen Prozessen zu erkennen.

So kann er effizienter Fehlerquellen entdecken und das Budget für die Instandhaltung festsetzen. Darüber hinaus kann die Dokumentation auch weiteren Mitarbeitern beispielsweise als Checkliste nützlich sein.

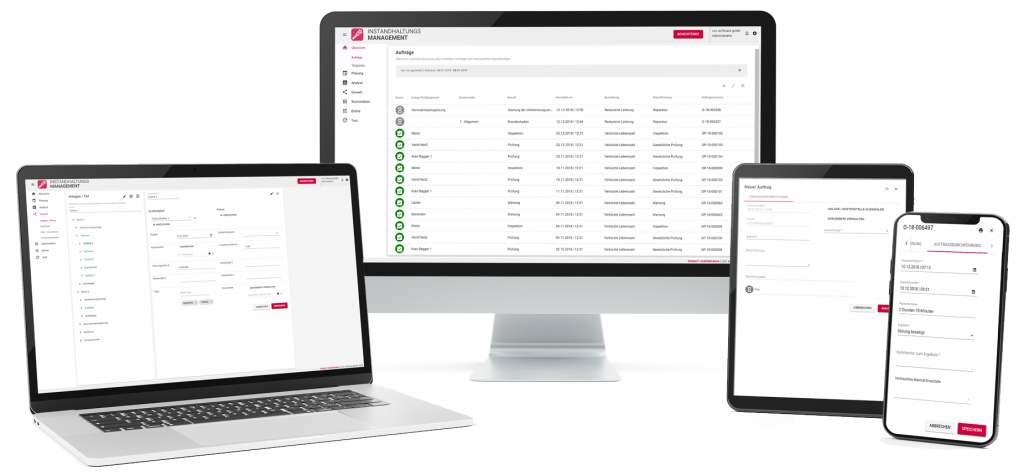

Eine geeignete Software kann beispielsweise Instandhaltungen und Wartungen zentral dokumentieren und Prozesse standardisiert abbilden. Sie hilft, die Instandhaltung zu optimieren.

2. Sammeln von Daten

Bevor Daten unstrukturiert gesammelt werden, gilt: Es ist wichtig, sich darüber im Klaren zu sein, was genau man mit den gesammelten Daten optimieren möchte und welche Daten dazu notwendig sind.

Zusätzlich zu Daten über Wartungen und Instandhaltungen sammeln Maschinen weitere Informationen (z.B. Temperaturdifferenzen, Vibrationen, Störgeräusche etc.). Aus diesen Daten kann der Instandhalter zusätzliche Informationen über Maschinenzustände erfahren. Dies führt dazu, dass Wartungen effektiver werden und der Instandhaltungsleiter schneller auf Störungen reagieren bzw. Ausfälle vorbeugend verhindern kann.

Damit dieser Prozess ermöglicht werden kann, hilft eine geeignete Instandhaltungsstrategie, die die Instandhaltung optimieren kann.

Mithilfe eines sog. MES (Manufacturing Execution System) ist es möglich, Daten von Fertigungsprozessen zu erfassen. Diese können dann zum Beispiel dazu genutzt werden, Prozesse zu optimieren. Alternativ kann eine geeignete Instandhaltungssoftware dabei helfen, die richtigen Daten zu sammeln und auszuwerten. Dieser Prozess wird von einer einzigen Software übernommen.

3. Datenanalyse: Wiederkehrende Wartungen automatisiert planen

Ein wichtiges Ziel eines jeden Betriebs ist die Erreichung wirtschaftlicher Prozesse. Damit die Instandhaltung in Unternehmen effizient abläuft, können Instandhaltungsvorgänge gezielt geplant werden. Diese Maßnahmen sollten möglichst nahtlos in die Prozesse im Unternehmen eingebunden werden, damit der Betrieb auch während einer Wartung weiter reibungslos funktioniert. Eine geeignete Instandhaltungsstrategie kann helfen, die Instandhaltung zu optimieren.

Die sog. Predictive Maintenance (vorausschauende Instandhaltung) – eine der Schlüsseltechnologien der Industrie 4.0 – kann hierbei zu einem entscheidenden Erfolgsfaktor industrieller Unternehmen werden. Denn nur wenn sichergestellt ist, dass Maschinen und Anlagen verfügbar sind, kann der Produktionsprozess ohne weitere Probleme stattfinden.

Dabei analysiert eine spezielle Software gesammelte Maschinendaten und definiert im Voraus den optimalen Zeitpunkt für Instandhaltungsmaßnahmen, Prozesse werden jeweils auf den Zustand der Bauteile abgestimmt; dabei ist diese Instandhaltungsstrategie in der Lage, Muster zu erkennen und Modelle zu bilden.

Die vorausschauende Instandhaltung hat den Vorteil, dass sie Produktionsstopps durch ungeplante Maschinenausfälle verringert und die Verfügbarkeit gleichzeitig erhöht.

Im Gegensatz zur reaktiven Instandhaltung – hier reagiert man erst unmittelbar nach einem Maschinenausfall – plant die vorausschauende Instandhaltung die Maßnahmen bereits vor einem möglichen Schaden oder Ausfall.

4. Datenprognose: Daten in Maßnahmen umsetzen

Neben der Datenaufnahme und -analyse sind insbesondere die -diagnose und -prognose wichtig. Gezielte Analysen machen eine Prognose über den Anlagenzustand möglich

Nachdem zahlreiche Daten, z.B. über Temperatur, Schwingungen, Luftfeuchtigkeit oder Geräusche gesammelt wurden, müssen aus diesen Daten Maßnahmen herausgearbeitet und die richtigen Schlüsse gezogen werden.

Diese Analyse muss so genau wie möglich erfolgen und sollte von einer entsprechenden Software geeignet unterstützt werden. Sobald dies geschehen ist, können auf langfristiger Sicht Instandhaltungskosten reduziert, die Produktivität der Anlagen verbessert und Betriebskosten gesenkt werden.

Dabei ist zu beachten, dass die Daten (z.B. über tatsächlichen Zustand und Wartungsbedarf), die gesammelt werden, aussagekräftig und zuverlässig sind. Nur eine engmaschige Zustandsüberwachung ermöglicht eine Instandhaltung, die vorbeugend, planbar und kostenoptimiert ist.

Es ist dabei wichtig, relevante Daten zum Zustand von Maschinen und Anlagen zu sammeln, zu speichern, aufzubereiten und zu verdichten. Diese können für das Instandhaltungspersonal von Bedeutung sein.

5. Mobile Verteilung und Annahme von Aufträgen

Die Mitarbeiter der Instandhaltung sind während ihrer Arbeitszeit meist im gesamten Werk tätig und sind nicht jederzeit von einem festen Platz aus verfügbar.

In kritischen Momenten allerdings ist jede Minute entscheidend. Dabei sollte möglichst der Instandhalter zuerst informiert werden, der sich am besten mit der betroffenen Maschine auskennt. Die Aufgaben sollten deshalb im optimalen Fall mobil verteilt werden. Möglichst auch mit Hinblick auf die Kenntnisse, die Verfügbarkeit sowie den Standort des Instandhalters. Damit ist eine effiziente Instandhaltung möglich.

Auch interessant: „Mobile Instandhaltung: Instandhaltungssoftware für mobile Geräte“

6. Strategie und Zukunftsorientierung

Ein Unternehmen sollte sich mit der Wahl des für sich optimalen Instandhaltungsmodells beschäftigen. Denn reaktive Instandhaltungen sind sehr teuer und sollten vermieden werden. Deshalb sollten Unternehmen versuchen, hier Schlüsseltechnologien weiterzuentwickeln, um sich den Marktanforderungen anzupassen.

Fazit

Der Grad der Digitalisierung nimmt auch in der Instandhaltung stetig zu. Dies liegt v.a. daran, dass der Wettbewerb sowie der Kostendruck zunehmen und die Komplexität von Maschinen und Anlagen steigt.

Daher ist es wichtig, geeignete Strategien zu entwickeln und diese zusammen agieren zu lassen. Denn nur so können die genannten Ziele erreicht und die Instandhaltung optimiert werden. Die Basis aller Strategien ist jedoch eine geeignete Datengrundlage mit qualitativ hochwertigen Daten, die jederzeit gepflegt werden muss.

Erfahren Sie jetzt mehr über unsere Instandhaltungssoftware imaso® maintenance und wie Sie damit Ihre Instandhaltung optimieren können.

Es reicht nicht mit dem Sammeln von Daten zu beginnen, vielmehr müssen die Erfahrungen und Daten/Auswertungen der Vergangenheit in das System Predictive Maintenance einfließen.

Instandhalter analysieren seit Jahren die Abläufe und Prozesse, doch Sie sind abhängig von den Vorgaben des Managements und deren Produktionsstrategie. Viele Instandhaltungen möchten viel mehr leisten, leider werden Ihnen die Mittel und Möglichkeiten verwehrt.

Vielen Dank für den klaren und interessanten Einblick in die Optimierung der Instandhaltung. Die sechs verschiedenen Ansätze sind wirklich gut verständlich beschrieben und haben zu meinem Verständnis des Ganzen beigetragen.

Für allgemeines Verständnis fand ich auch diesen Artikel https://optiware.com/de/blog/die-bedeutung-des-instandhaltungsmanagements/ sehr hilfreich.

Grüße aus Hamburg!